+86-15267462807

+86-15267462807

Linguagem

Linguagem

Informe-se agora

UM desidratação do lodo é um processo crítico em Tratamento de águas residuais e várias aplicações industriais. Envolve reduzir o teor de água em lodo, Assim, Assim, Assim, UMssim, transformá-lo de um estado líquido ou semi-líquido em um "bolo" mais gerenciável e sólido.

Entre as várias tecnologias disponíveis para esta tarefa crucial, prensas de parafuso e Filtro pressiona Destaque -se como dois dos métodos mais amplamente adotados e eficazes. Enquanto ambos visam separar sólidos dos líquidos, seus princípios operacionais, eficiências e aplicações ideais diferem significativamente.

A Pressione para parafuso é um tipo de equipamento de desidratação que separa continuamente líquidos de sólidos através da compressão mecânica. É conhecido por sua simplicidade, design robusto e capacidade de lidar com vários tipos de lodo com a mínima intervenção do operador.

O princípio de trabalho de uma prensa de parafuso é elegante em sua operação contínua. Lodo, muitas vezes condicionado com polímero Para melhorar a floculação (o aglomerado de partículas finas), é alimentado na entrada da imprensa. Dentro do corpo principal, uma rota lenta parafuso (ou traseiro) está alojado dentro de um cilíndrico tela Tambor (às vezes chamado de cilindro ou cesta de filtro).

À medida que o parafuso gira, ele transmite o lodo para a frente. O design exclusivo do parafuso, geralmente apresentando um tom ou diâmetro variável, gradualmente diminui o volume Disponível para o lodo à medida que ela se move da entrada para a saída. Essa redução no volume, combinada com a rotação contínua, gera pressão crescente no lodo. A água é espremida através das aberturas finas da tela circundante, enquanto os sólidos compactados são retidos.

Os sólidos desidratados, agora na forma de um "bolo", são descarregados no final do parafuso por meio de uma placa ou cone ou cone de pressão traseira ajustável, o que ajuda a controlar o nível de desidratação. O líquido separado, ou filtrado, coleta em uma bacia abaixo da tela e geralmente é retornado ao principal fluxo de tratamento de águas residuais.

Os componentes das teclas de uma prensa de parafuso incluem:

Parafuso (troca): O elemento rotativo central responsável por transmitir e comprimir o lodo.

Cilindro de tela/filtro: Uma malha cilíndrica estacionária ou uma série de anéis através dos quais a água passa.

Unidade de acionamento: Poder a rotação lenta do parafuso.

Inlet de lodo: Onde o lodo condicionado entra na imprensa.

Filtrate Outlet: Onde o líquido separado sai.

Porta de descarga de bolo: Onde os sólidos desidratados são expulsos.

Aplicações comuns Para prensas de parafusos incluem desidratação lodo de águas residuais municipais , lodo de Processamento de alimentos e bebidas , moinhos de polpa e papel , e vários fluxos de águas residuais industriais leves onde é necessária uma desidratação contínua e moderada.

A Filtro Pressione é uma máquina de desidratação operada por lote que usa filtração de pressão para separar os sólidos dos líquidos. É conhecido por sua capacidade de alcançar muito alto sólidos de bolo Conteúdo e lida com tipos de lodo desafiadores.

O princípio de trabalho de uma imprensa de filtro gira em torno de forçar o líquido através de um meio de filtro sob alta pressão, deixando os sólidos para trás. Ao contrário de uma prensa de parafuso contínua, uma prensa de filtro opera em ciclos.

O núcleo de uma prensa de filtro consiste em uma série de vertical placas de filtro que são pressionados juntos para formar uma câmara selada. Cada placa é normalmente recuada e coberta com um pano de filtro . Esses panos são o meio de filtração primária, permitindo que o líquido passasse enquanto mantém as partículas sólidas. Toda a montagem de placas é montada dentro de um resistente quadro , suportado por barras laterais.

Um ciclo de desidratação típico começa com as placas sendo fortemente fechadas juntas por um cilindro hidráulico. Lodo, muitas vezes condicionado com polímero , então é bombeado para as câmaras formadas entre as placas sob pressão significativa. À medida que o lodo enche essas câmaras, o líquido (filtrado) é forçado através dos panos de filtro e sai da prensa através dos canais de drenagem dentro das placas. As partículas sólidas estão presas na superfície dos panos de filtro, gradualmente construindo para formar um Bolo de filtro dentro das câmaras.

Esse processo continua até que as câmaras estejam cheias de bolo desidratado e o fluxo de filtrado diminui significativamente, indicando que o bolo atingiu sua secura máxima. Depois que a filtração é concluída, a bomba de alimentação é interrompida e o cilindro hidráulico retrai, fazendo com que as placas se separem. Os bolos de filtro desidratados, agora sólidos e geralmente auto-sustentados, desistem entre as placas em uma tremonha ou transportadora de coleção abaixo. Os panos de filtro são então limpos e a prensa está pronta para o próximo lote.

Os componentes das teclas de uma prensa de filtro incluem:

Placas de filtro: Placas embutidas que formam câmaras para o lodo e fornecem suporte para os panos de filtro.

Panos de filtro: O meio de tecido permeável que captura sólidos e permite que o líquido passe.

Quadro: A estrutura robusta que mantém as placas e o cilindro hidráulico.

Cilindro hidráulico: Fornece a força para fechar e abrir as placas.

Bomba de alimentação: Entrega o lodo na prensa sob pressão.

Coletores/tubulação: Canais para entrada de lodo e saída de filtrados.

Aplicações comuns Para prensas de filtro, são encontrados em Tratamento industrial de águas residuais , Mineração (desidratação de rejeitos) , Processamento químico , farmacêuticos e outras indústrias em que alta eficiência de desidratação, excelente qualidade dos filtrados e a capacidade de lidar com uma gama diversificada de lamas desafiadoras ou de partículas finas são fundamentais.

Enquanto as prensas de parafusos e as prensas dos filtros são altamente eficazes na desidratação do lodo, seus princípios operacionais fundamentais e características de desempenho divergem significativamente. Compreender essas diferenças é crucial para selecionar a tecnologia ideal para um determinado aplicativo.

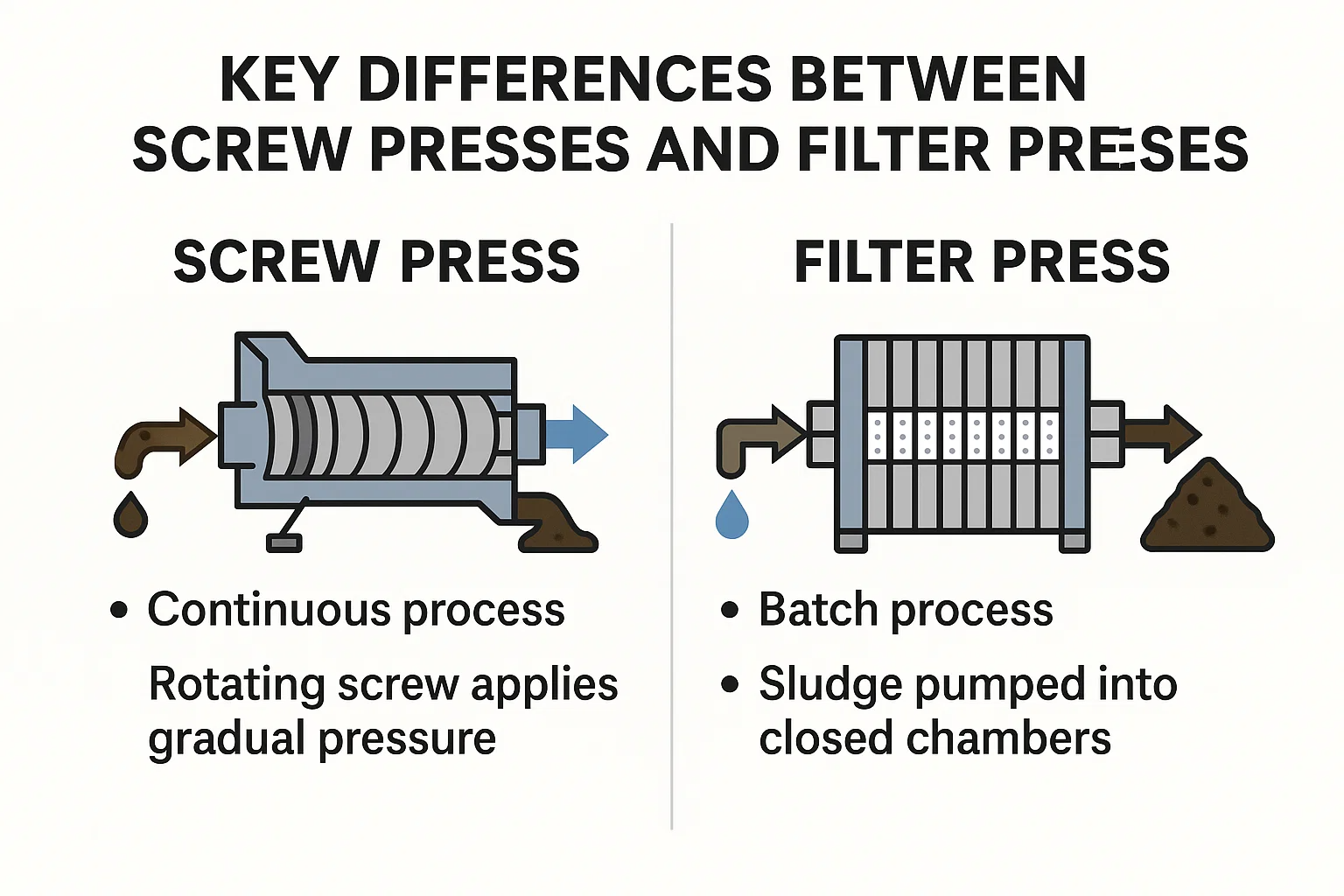

Pressione para parafusos: Opera em um processo contínuo princípio. O lodo é alimentado constantemente na prensa e um parafuso rotativo aplica pressão gradual e contínua para comprimir o lodo. A água drena através de uma tela estacionária e o bolo desidratado é descarregado continuamente da outra extremidade. Esse fluxo contínuo o torna ideal para fluxos consistentes de lodo e operações automatizadas.

Filtro Pressione: Funciona como um processo em lote . O lodo é bombeado para uma série de câmaras fechadas, forçando a água através de panos de filtro sob alta pressão. Quando as câmaras são preenchidas com bolo desidratado, as paradas de bombeamento, as placas são abertas e os bolos são descarregados. Esta operação baseada em ciclo significa que existem fases distintas de carregamento, filtração e descarga.

A natureza do lodo - seu tamanho de partícula, abrasividade, compressibilidade e conteúdo de sólidos - desempenha um papel significativo na determinação de qual tecnologia é mais adequada.

Pressione para parafusos: Geralmente tem um bom desempenho com lodo biológico (por exemplo, lodo ativado por águas residuais municipais), Sludges de processamento de alimentos e outras lisadas de consistência média a baixa com uma natureza mais fibrosa ou compressível. Eles são menos sensíveis a variações na consistência do lodo de alimentação em comparação com as prensas de filtro. Embora possam lidar com algumas lodas oleosas, às vezes, o conteúdo de óleo muito alto pode levar ao cegamento das telas. Eles normalmente preferem concentrações de sólidos de alimentação na faixa de 0,5% a 5%.

Filtro Pressione: Altamente versátil e capaz de desidratar um gama muito mais ampla de tipos de lodo , incluindo lamas industriais difíceis de dewater, declives minerais e lodos com alto teor de partículas finas ou características abrasivas. Eles podem lidar com as lodos com concentrações iniciais de sólidos iniciais e são particularmente eficazes para lodos que formam uma boa estrutura de bolo incompressível. No entanto, lodos extremamente pegajosos ou altamente oleosos podem levar ao cegamento de pano de filtro, exigindo limpeza mais frequente.

A secura do bolo desidratada é um fator crítico, impactando diretamente os custos de descarte e o potencial de reutilização.

Pressione para parafusos: Normalmente alcança Porcentagens de sólidos de bolo inferior , geralmente variando de 15% a 25% (Embora alguns designs avançados possam atingir até 30%). Isso se deve ao mecanismo de compressão contínuo e de pressão inferior. Enquanto o bolo é sólido e empilhável, ele mantém um maior teor de umidade em comparação com um bolo de prensa de filtro.

Filtro Pressione: Se destaca em produzir porcentagens de sólidos de bolo muito altos , muitas vezes variando de 30% a mais de 60% (e às vezes ainda mais alto para lodos industriais específicos). As altas pressões de filtração e operação em lote permitem desidratação mais extensa, resultando em um bolo mais seco e compacto que reduz significativamente o volume e o peso do descarte.

Pressione para parafusos: Ofertas Taxa de transferência contínua , o que significa que pode processar o lodo consistentemente por longos períodos. Sua capacidade é tipicamente medida em volume por hora (por exemplo, m³/h ou galões/hora de alimentação de lodo) e escala linearmente com o tamanho e o número de unidades. Eles são frequentemente escolhidos para plantas com um fluxo contínuo e constante de lodo.

Filtro Pressione: Processa lodo lotes , o que significa que sua capacidade geral é determinada pelo volume de lodo processado por ciclo e pelo número de ciclos por dia. Embora as prensas de filtro individuais possam ter capacidades muito grandes por lote, a natureza intermitente significa que eles são mais adequados para operações em que o acúmulo de lodo pode ser gerenciado entre os ciclos ou onde várias unidades podem ser executadas em turnos escalonados. A taxa de transferência é medida em volume por lote ou toneladas de sólidos secos por dia.

Pressione para parafusos: Conhecido por seu alto nível de automação e requisitos operacionais relativamente baixos . Uma vez configurado, ele pode operar por períodos prolongados com atenção mínima do operador. Ciclos de limpeza automáticos e mecanismos de auto-ajuste são comuns. Isso leva a menores custos de mão -de -obra.

Filtro Pressione: Requer mais atenção do operador Devido à sua natureza em lote. Enquanto muitas prensas de filtro modernas são altamente automatizadas (por exemplo, deslocamento automático de placas, lavagem de pano e descarga de bolo), normalmente são necessários operadores para monitorar o ciclo, garantir a liberação adequada do bolo e lidar com possíveis problemas de cegamento de pano. Os sistemas automatizados reduzem significativamente a mão -de -obra, mas ainda geralmente requerem mais supervisão do que uma prensa de parafuso.

Pressione para parafusos: Geralmente tem menores necessidades gerais de manutenção . O parafuso em movimento lento leva a menos desgaste. As tarefas comuns de manutenção incluem limpeza periódica da tela, lubrificação de rolamentos e eventual substituição dos elementos de parafuso ou tela devido ao desgaste abrasivo, o que é pouco frequente.

Filtro Pressione: Tende a ter Requisitos de manutenção mais altos e mais frequentes . A tarefa de manutenção mais comum é o Substituição de panos de filtro , que pode usar, rasgar ou cego com o tempo, dependendo do tipo de lodo e das condições de operação. A manutenção também envolve verificação e substituição de componentes hidráulicos, vedações de placas e garantir a integridade do pacote de placas. A limpeza dos panos é uma atividade operacional regular.

Pressione para parafusos: Geralmente requer Consumo de polímero moderado a alto . O polímero é crucial para a floculação eficaz de partículas de lodo para criar flocos maiores que podem ser facilmente desidratados pelo parafuso. A ação de cisalhamento contínua do parafuso às vezes pode quebrar os flocos, necessitando de dosagem cuidadosa do polímero.

Filtro Pressione: Geralmente requer Consumo de polímero moderado a baixo Comparado às prensas de parafusos, embora alguns tipos de lodo ainda possam precisar de condicionamento significativo. O mecanismo de filtração de alta pressão geralmente perdoa mais a força do floco, e a natureza estática da filtração (uma vez que o bolo se formar) reduz a quebra do floc. No entanto, a floculação inadequada levará a baixa qualidade dos filtrados e redução da eficiência de desidratação.

Pressione para parafusos: Normalmente se orgulha menor consumo de energia por tonelada de sólidos secos processados. O principal consumidor de energia é o motor de acionamento lento para o parafuso. Sua operação contínua e de baixa potência contribui para baixas contas de eletricidade.

Filtro Pressione: Geralmente tem maior consumo de energia por tonelada de sólidos secos. Os usuários primários de energia são a poderosa bomba de alimentação de lodo, que opera em alta pressão, e a unidade de energia hidráulica para abrir e fechar as placas. Enquanto opera em lotes, a demanda de energia durante o ciclo de filtração pode ser significativa.

Custo de capital (investimento inicial):

Pressione para parafusos: Geralmente tem um menor investimento de capital inicial comparado a uma imprensa de filtro de capacidade comparável. Seu design mais simples e menos peças móveis contribuem para um preço de compra mais baixo.

Filtro Pressione: Normalmente tem um investimento inicial de capital inicial . A estrutura robusta, numerosas placas, sistema hidráulico e bomba de alimentação de alta pressão contribuem para um custo inicial maior.

Custo operacional (em andamento):

Pressione para parafusos: Geralmente resulta em custos operacionais gerais mais baixos Devido ao menor consumo de energia, menos requisitos de mão -de -obra e frequência de manutenção reduzida. Os custos de polímero podem ser um fator significativo, mas geralmente são compensados por outras economias.

Filtro Pressione: Pode incorrer custos operacionais gerais mais altos . Embora produz um bolo mais seco (reduzindo os custos de descarte), ele normalmente possui maior consumo de energia, manutenção mais frequente (especialmente a substituição de pano de filtro) e custos de mão -de -obra potencialmente mais altos se a automação não for maximizada.

O espaço físico necessário para a instalação é uma consideração importante, especialmente para instalações com espaço limitado.

Pressione para parafusos: Geralmente requer um pegada menor para uma determinada capacidade. Seu design compacto e vertical permite que ele se encaixe em espaços mais apertados, tornando -o uma boa escolha para as plantas existentes ou com restrições espaciais.

Filtro Pressione: Normalmente requer um pegada maior Devido à necessidade de espaço suficiente ao redor da máquina para mudança de placa, descarga de bolo e acesso à manutenção. O arranjo da placa horizontal significa que ocupa mais área de piso para uma determinada capacidade. Espaço adicional pode ser necessário para equipamentos auxiliares, como tanques de alimentação ou patins de bomba.

Ambas as prensas de parafuso e as prensas de filtro oferecem benefícios e desvantagens exclusivas. Compreender isso pode ajudar a ajustar seu processo de seleção.

Vantagens:

Operação contínua: Oferece um processo constante e consistente de desidratação, ideal para fluxos contínuos de lodo e redução de carga de ondas nos processos a jusante.

Menor consumo de energia: Geralmente requer significativamente menos energia para operar em comparação com as prensas de filtro, levando a menores custos de eletricidade.

Menos atenção do operador: Altos níveis de automação permitem longos períodos de operação não assistida, reduzindo os custos de mão -de -obra e libertando o pessoal para outras tarefas.

Pegada menor: O design compacto requer menos espaço, tornando -o adequado para instalações com área limitada.

Custo de capital mais baixo: Normalmente, um investimento inicial mais acessível em comparação com uma imprensa de filtro de capacidade semelhante.

Menos sensível às variações de alimentação: Pode lidar com pequenas flutuações na consistência do lodo com mais robustez do que os sistemas em lote.

Sistema fechado: Geralmente opera como um sistema fechado, reduzindo os problemas de odor e mantendo um ambiente mais limpo.

Desvantagens:

Sólidos de bolo inferior: Produz um bolo desidratado com maior teor de umidade (normalmente 15-25% de sólidos), o que pode levar a volumes e custos de descarte mais altos.

Potencial para maior consumo de polímeros: Às vezes, a ação de cisalhamento contínua pode exigir mais polímero para manter a integridade dos flocos, aumentando os custos químicos.

Não é ideal para todos os tipos de lodo: Pode lutar com lodos extremamente finos, pegajosos ou altamente abrasivos que são mais adequados para prensas de filtro.

Qualidade limitada do filtrado: A qualidade do filtrado nem sempre pode ser tão alta quanto a de uma prensa de filtro, potencialmente exigindo um tratamento adicional se descarregado diretamente.

Vantagens:

Sólidos de bolo alto: Capaz de alcançar um bolo significativamente mais seco (30-60% de sólidos ou mais), levando a reduções substanciais no volume de descarte, peso e custos associados.

Lida com uma ampla gama de tipos de lodo: Altamente versátil no tratamento de lodos industriais diversos e desafiadores, incluindo aqueles com partículas muito finas, alta abrasividade ou composições químicas específicas.

Excelente qualidade do filtrado: Produz um filtrado muito limpo, que geralmente pode ser descarregado diretamente ou reutilizado sem tratamento adicional extenso.

Construção robusta: Projetado para suportar as altas pressões operacionais, fornecendo durabilidade para exigir aplicações industriais.

Escalabilidade para o volume do lote: Pode ser configurado com um grande número de placas para lidar com volumes muito grandes de lodo por lote.

Desvantagens:

Operação em lote: A natureza intermitente requer tanques de acumulação ou capacidade de buffer, e o processo de desidratação não é contínuo, potencialmente causando gargalos.

Maior consumo de energia: Requer energia significativa para a bomba de alimentação de alta pressão e o sistema hidráulico, levando a custos de eletricidade mais altos por tonelada de sólidos secos.

Mais trabalho intensivo: Mesmo com a automação, normalmente requer mais atenção do operador para monitoramento, descarga de bolo e manutenção de pano de filtro.

Custo de capital mais alto: O investimento inicial é geralmente maior devido ao complexo sistema hidráulico, numerosas placas e quadros robustos.

Pegada maior: Requer mais espaço para o próprio equipamento e o acesso durante a operação e manutenção.

Manutenção de pano de filtro: Limpeza frequente e eventual substituição de panos de filtro são necessários, aumentando o tempo e o custo de manutenção.

Sensibilidade às variações de lodo: O desempenho pode ser mais sensível a mudanças repentinas na consistência ou floculação do lodo, potencialmente levando a uma liberação de cegos ou deficiente.

A adequação de uma prensa de parafuso ou prensa de filtro geralmente depende da indústria específica, das características do lodo e dos resultados desejados de desidratação.

As prensas de parafusos são frequentemente escolhidas para aplicações que exigem desidratação contínua e moderada, com menor complexidade e custo operacional.

Plantas de tratamento de águas residuais municipais: Amplamente utilizado para desidratar o lodo ativado, o lodo primário e o lodo digerido devido à sua operação contínua, baixo uso de energia e adequação a lama biológica.

Processamento de alimentos e bebidas: Ideal para desidratar resíduos de frutas e vegetais, cervejaria gasta grãos, lodos de laticínios e outros riachos de resíduos orgânicos.

Polpa e indústria de papel: Empregado para desidratar lamas fibrosas, multas de casca e outros resíduos de celulose.

Instalações industriais pequenas a médias: Adequado para várias aplicações gerais de tratamento de águas residuais industriais, onde é a alta secura não é a prioridade máxima absoluta, mas a operação consistente é.

Indústria têxtil: Para desidratar o lodo da casa de corante e outros resíduos de águas residuais de processo.

Aquicultura: Desidratando o desperdício de peixes e lodos biológicos semelhantes.

As prensas de filtro são a escolha preferida para aplicações que exigem sólidos altos de bolo, excelente qualidade do filtrado e a capacidade de lidar com lisadas desafiadoras ou especializadas.

Tratamento industrial de águas residuais: Um preferido para uma vasta gama de lodos industriais, incluindo aqueles de fabricação química, produtos farmacêuticos, automotivo, acabamento em metal e eletrônicos.

Processamento de mineração e minerais: Críticos para desidratar rejeitos, concentrados minerais e lamas, onde são essenciais recuperação de altos sólidos e bolo seco.

Processamento químico: Utilizado na produção de pigmentos, corantes, produtos químicos finos e outros produtos químicos, onde são necessários separação precisa e filtrado limpo.

Indústria de cerâmica e argila: Para desidratar as reluzes de argila e outras suspensões minerais.

Usinas de energia: Desidratando o FGD (dessulfurização de gás de combustão) gesso e outras lamas de cinzas.

Biorremediação e resíduos perigosos: Para desidratar lamas que contêm materiais perigosos, onde a redução de volume e a contenção segura são fundamentais.

Operações de reciclagem: Como desidratar água de lavagem de plástico ou outros processos de recuperação.

Projeto: Expansão de uma estação de tratamento de águas residuais municipais em uma área suburbana. Desafio: O sistema de desidratação existente (prensa de correia) estava lutando com o aumento dos volumes de lodo e exigia atenção e manutenção significativas do operador. A planta visava uma solução mais automatizada de desidratação de energia inferior. Solução: Instalação de duas unidades de prensa de parafuso paralelo. Resultado:

Trabalho reduzido: As prensas de parafusos operavam com supervisão mínima, liberando dois operadores em período integral para outras tarefas da planta.

Custos de energia mais baixos: O consumo de energia para desidratação diminuiu em aproximadamente 30% em comparação com o sistema anterior.

Operação consistente: A natureza contínua das prensas de parafuso lidou com a entrada de lodo variável de maneira eficaz, mantendo o desempenho estável de desidratação.

Sólidos de bolo: Alcançou conteúdo consistente de 20 a 22% de sólidos secos, satisfatório para suas necessidades de descarte. Takeaway -chave: A prensa de parafuso forneceu uma solução econômica, automatizada e eficiente em termos de energia para desidratação contínua do lodo biológico municipal.

Projeto: Atualizando o processo de desidratação para um fluxo de lodo de resíduos perigosos em uma instalação de fabricação química. Desafio: O lodo continha precipitados químicos finos e altamente concentrados e exigiu um conteúdo de sólidos secos extremamente alto para minimizar os custos de descarte especializados e garantir a conformidade regulatória. Os métodos de desidratação existentes não estavam alcançando a secura desejada. Solução: Instalação de uma prensa de filtro de membrana de alta pressão totalmente automatizada. Resultado:

Sólidos de bolo alto: Alcançou um impressionante teor de sólidos secos de 55 a 60%, reduzindo significativamente o volume de resíduos perigosos em mais de 70%.

Redução de custos de descarte: O bolo ultra-seco reduziu drasticamente os custos de transporte e aterro para resíduos perigosos.

Excelente qualidade do filtrado: O filtrado estava limpo o suficiente para ser reciclado de volta ao processo da planta, reduzindo o consumo de água doce.

Integridade em lote: A operação em lote forneceu controle preciso sobre cada ciclo de desidratação, crucial para o gerenciamento consistente de resíduos perigosos. Takeaway -chave: Para aplicações que exigem a máxima secura, a qualidade do filtrado superior e a capacidade de lidar com lodo desafiador ou regulamentado, a imprensa do filtro oferece desempenho incomparável, apesar de maiores complexidades de capital e operacional.

Selecionar entre uma prensa de parafuso e uma prensa de filtro é uma decisão estratégica que afeta a eficiência operacional, os custos e a conformidade ambiental. Não há resposta única para todos; A escolha ideal depende de uma avaliação cuidadosa de vários fatores -chave específicos para sua aplicação.

Resuma os principais fatores a serem considerados:

Tipo e características de lodo:

Consistência e conteúdo de sólidos: Quais são os % sólidos iniciais? É fino e aquoso, ou espesso e viscoso?

Tamanho e natureza das partículas: É fibroso, granular, fino, abrasivo, oleoso ou biológico?

Compressibilidade: Com que facilidade o lodo libera água sob pressão?

Requisitos de floculação: Como isso reage ao condicionamento do polímero?

Porcentagem de sólidos de bolo desejados:

Qual é a secura -alvo para descarte, reutilização ou processamento adicional? Maior secura significa custos mais baixos de descarte.

Requisitos de taxa de transferência e capacidade:

Que volume de lodo precisa ser processado por dia/hora? O fluxo de lodo é contínuo ou intermitente?

Orçamento (custos de capital e operacional):

Qual é o investimento inicial disponível?

Quais são os custos operacionais de longo prazo (energia, polímero, mão-de-obra, manutenção, descarte)?

Requisitos operacionais e nível de automação:

Que nível de atenção do operador está disponível ou desejado?

A operação contínua e altamente automatizada é preferida ou o processamento em lote pode ser gerenciado?

Disponibilidade de pegada/espaço:

Quanto espaço físico está disponível para o equipamento de desidratação e seus componentes auxiliares?

Requisitos de qualidade do filtrado:

Qual é a qualidade aceitável para o líquido separado? Será dispensado, reciclado ou enviado para tratamento adicional?

Ainda não tenho certeza de que escolher, tente entrar em contato com nihaowater.com agora. Podemos ajudá -lo.

A prensa de parafuso se destaca por sua operação contínua, menor consumo de energia, requisitos mínimos de mão-de-obra e pegada menor, tornando-a uma excelente opção para desidratação consistente e de volume de médio volume de lisadas biológicas e municipais, onde a secura moderada do bolo é aceitável.

Por outro lado, a imprensa do filtro é o campeão do conteúdo e versatilidade dos sólidos de bolo de alto bolo, capazes de lidar com uma vasta gama de lisadas industriais desafiadoras. Sua operação em lote e demandas mais altas de energia/mão -de -obra são frequentemente compensadas pelas reduções significativas nos custos de descarte alcançados por meio de eficiência de desidratação superior e excelente qualidade do filtrado.