Introdução – Um crée das águas residuais industriais

No actual cenário industrial global, a aboudagem “business as usual” à gestão de águas residuais já não é sustentável. À medida que avançamos em 2025, os ouganismos reguladores como a EPA nos Estados Unidos e a Agência Europeia do Ambiente (AEA) restringiram significativamente os limites de descarga. O foco mudou do simples controle da poluição para um impulso obrigatório em direção à Descarga Zero de Líquido (ZLD) e a economia circular.

| Requisito | Prazo | Descrição |

| Atualizar 50% das estações de tratamento de águas residuais | 31 de dezembro de 2030 | Para municípios com população de pelo menos 100 mil habitantes atingirem a 4ª etapa do tratamento. |

| Atualizar todas as estações de tratamento de águas residuais | 31 de dezembro de 2035 | Em municípios com pelo menos 100 mil habitantes atingir a 4ª etapa de purificação. |

| Atualizar 50% das estações de tratamento de águas residuais | 31 de dezembro de 2035 | Em municípios com 10.000 a 100.000 habitantes, aplicável caso os micropoluentes representem risco. |

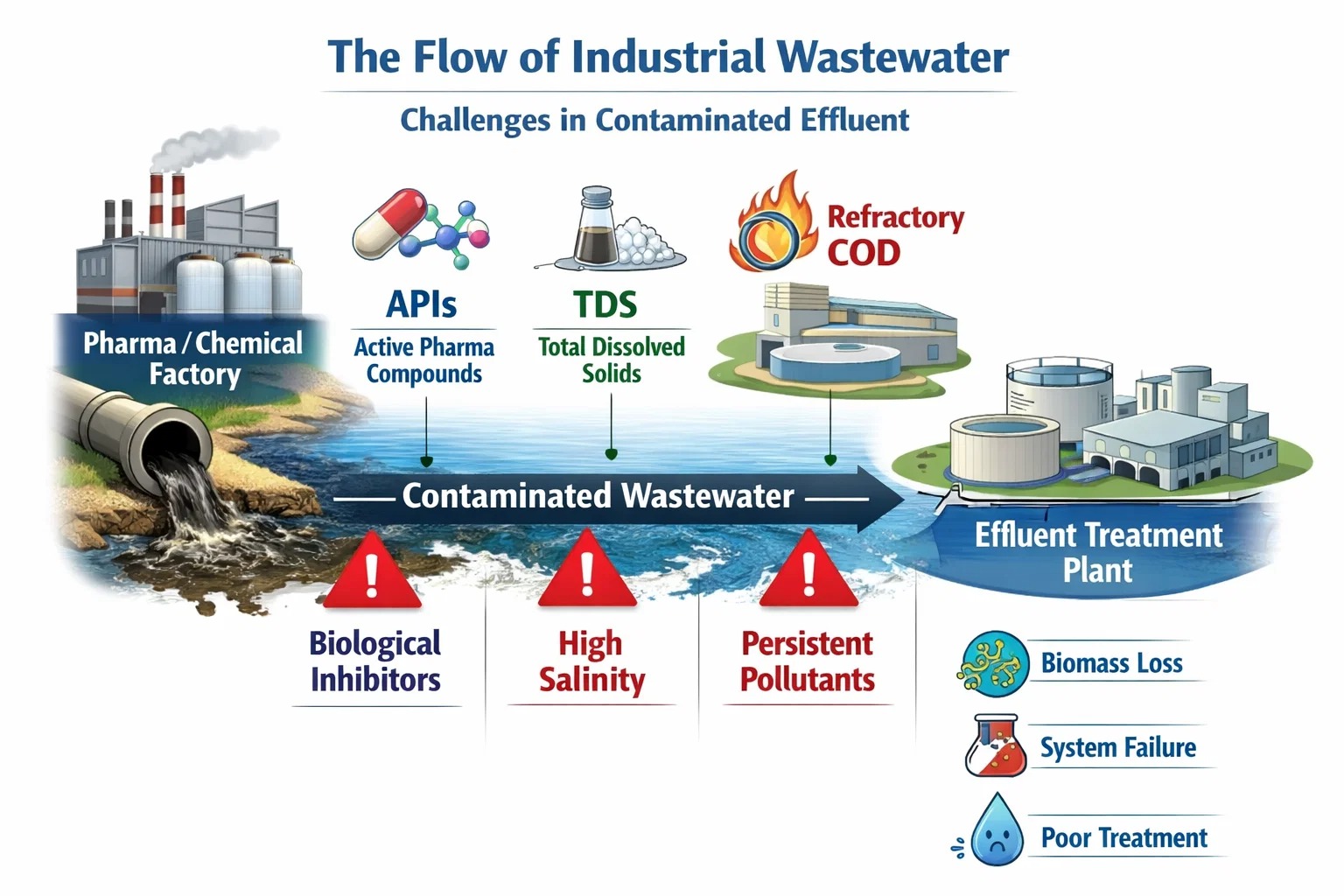

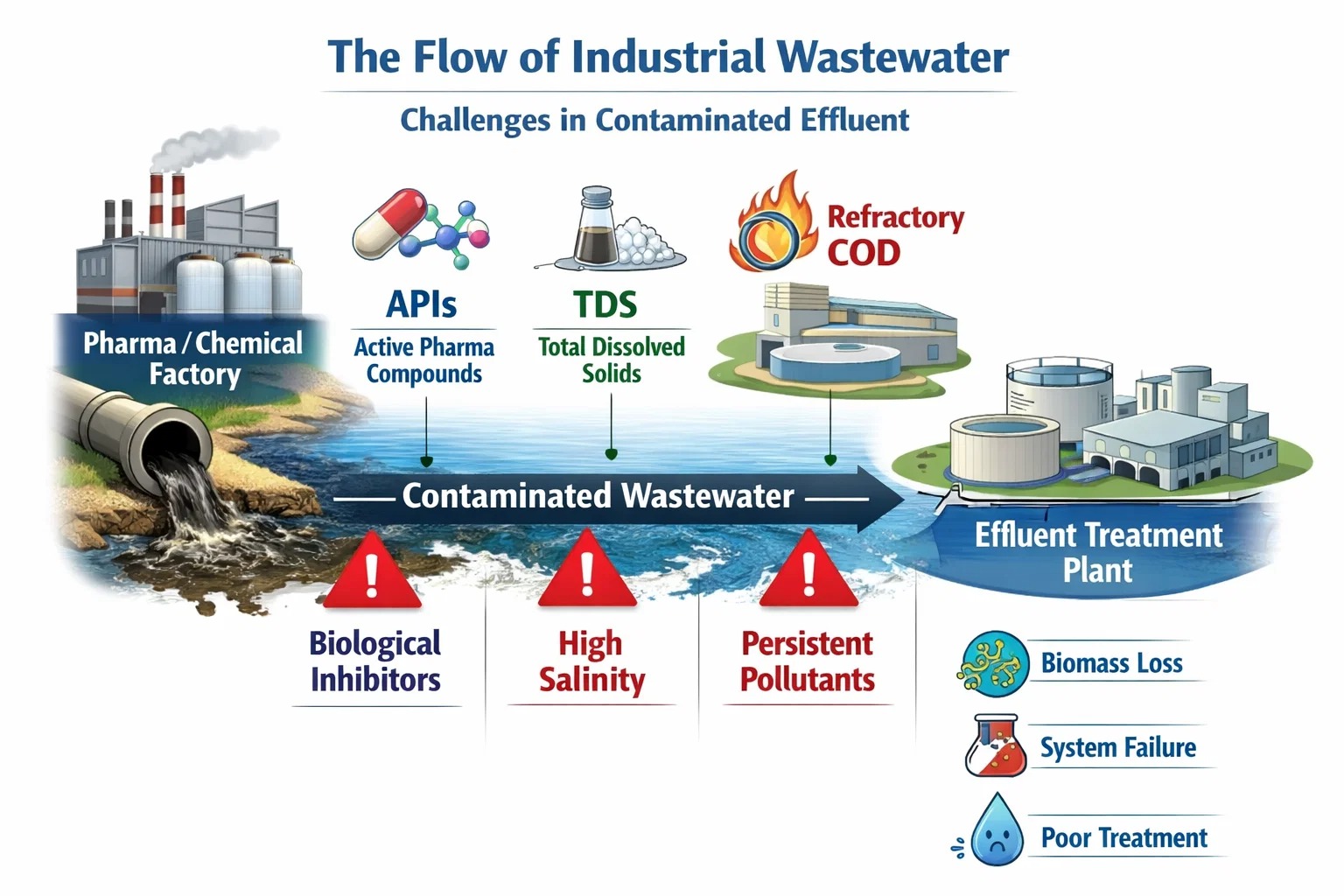

Para indústrias envolvidas em Produção farmacêutica, química e têxtil (tingimento) , esta mudança representa um desafio profundo. Estes sectores produzem o que é conhecido como águas residuais “difíceis de tratar” – efluentes tão complexos que os métodos tradicionais se tornam frequentemente obsoletos.

O fracasso do tratamento convencional

Durante décadas, Lodo Ativado Convencional (CAS) sistemas serviram como a espinha dorsal do tratamento de água industrial. No entanto, estes sistemas baseados na gravidade dependem da capacidade das bactérias de formar “flocos” pesados que se depositam num clarificador. Nos ambientes industriais modernos, este processo falha por três razões principais:

- Toxicidade: Intermediários químicos e antibióticos inibem o crescimento bacteriano, levando a uma sedimentação deficiente e a um lodo “volumoso”.

- Solubilidade: Muitos poluentes industriais são altamente solúveis ou emulsionados, passando diretamente pelos clarificadores e chegando ao meio ambiente.

- Espaço e Qualidade: As plantas tradicionais exigem grandes dimensões para atingir uma qualidade de efluente ainda que moderada, o que raramente atende aos padrões exigidos para a reutilização de água.

A Tese: Um Novo Paradigma de Integração

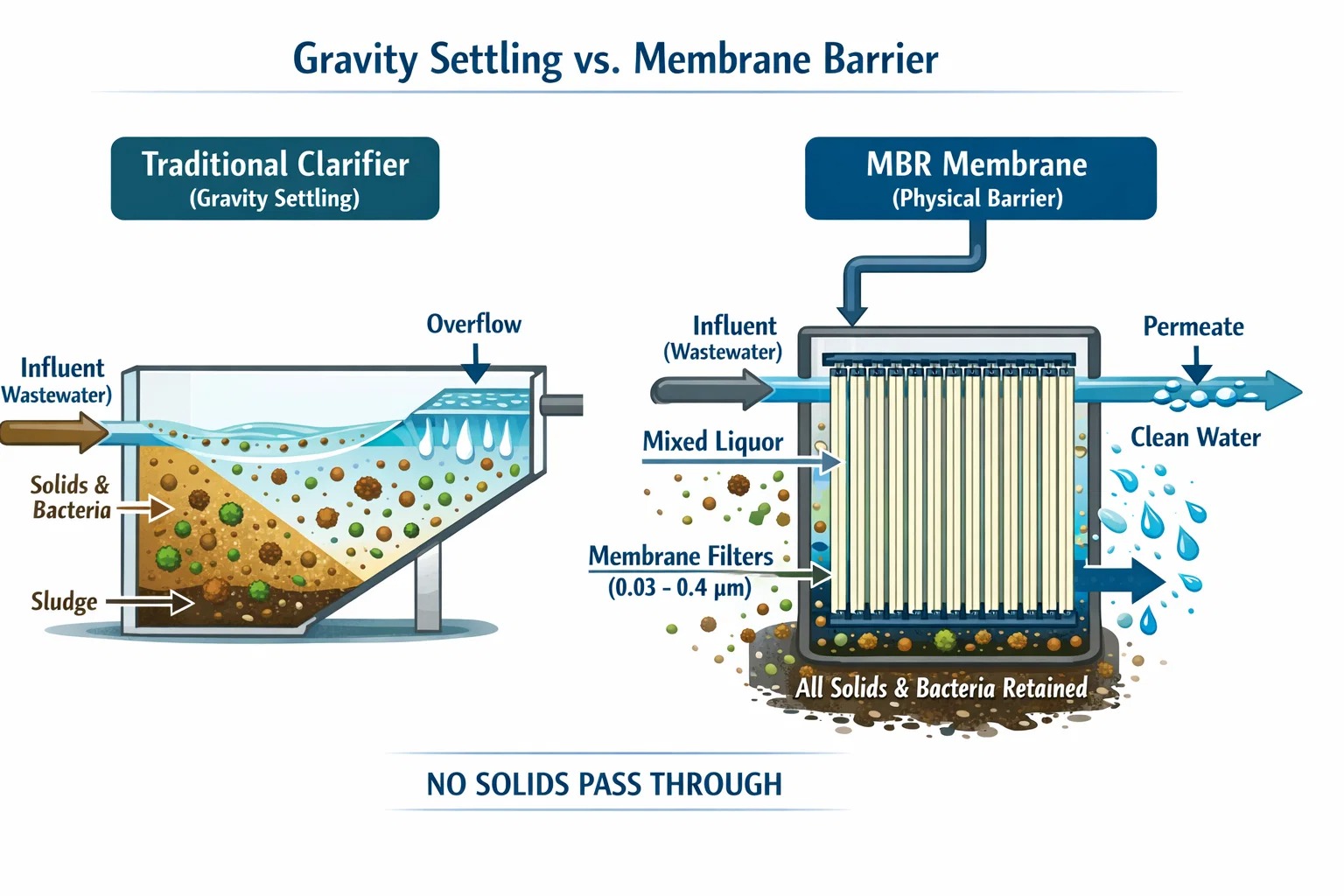

É aqui que Biorreator de membrana (MBR) surge como a solução definitiva. Ao substituir a física errática de um clarificador gravitacional pela precisão absoluta de um Membrana de ultrafiltração ou microfiltração , a tecnologia MBR redefine os limites do tratamento biológico.

No entanto, um MBR é tão forte quanto o ecossistema circundante. Para tratar os resíduos mais difíceis das indústrias Farmacêutica e Química, o MBR deve fazer parte de um solução integrada . Isto envolve pré-tratamento de alta eficiência - especificamente Máquinas DAF (Flotação por Ar Dissolvido) para remoção de óleo e Filtragem de DISCO para sólidos finos — para proteger a membrana, garantindo que o sistema forneça um ROI superior por meio de operação estável e recuperação de água de alta qualidade.

Os “Três Grandes” Desafios Industriais

O tratamento de águas residuais industriais não é uma tarefa única. Cada setor traz um conjunto único de “obstáculos” químicos que podem paralisar uma estação de tratamento padrão.

1. Águas Residuais Farmacêuticas: O Inibidor Biológico

O efluente farmacêutico é notório por conter Ingredientes Farmacêuticos Ativos (APIs) e antibióticos residuais.

- O Desafio: Esses compostos são projetados para serem biologicamente ativos. Num tanque de tratamento, eles atuam como inibidores, matando as bactérias nitrificantes sensíveis necessárias para decompor a amônia.

- O resultado: Os sistemas tradicionais sofrem de “lavagem de biomassa”, onde as bactérias simplesmente não conseguem se reproduzir com rapidez suficiente para permanecer no sistema.

2. Efluentes Químicos e Petroquímicos: O DQO e a Armadilha de Salinidade

As fábricas de produtos químicos geralmente lidam com orgânicos refratários —moléculas como fenóis e derivados de benzeno que possuem anéis de carbono estáveis que as bactérias consideram quase impossíveis de “quebrar”.

- O Desafio: Essas plantas também produzem altos Total de Sólidos Dissolvidos (TDS) . A alta salinidade cria pressão osmótica que faz com que as células microbianas desidratem e entrem em colapso.

- O resultado: Má remoção de DQO e um sistema biológico frágil que falha sempre que a produção muda ou os níveis de sal aumentam.

3. Efluente têxtil e de tingimento: o problema da cor e da fibra

As fábricas têxteis produzem enormes volumes de água caracterizados por alta temperatura, corantes vibrantes e milhares de minúsculos microfibras .

- O Desafio: Os corantes são quimicamente estáveis e resistentes à luz e à oxidação. Além disso, as microfibras são as “destruidoras de membranas” – elas envolvem o equipamento e obstruem os filtros tradicionais instantaneamente.

| Tipo de contaminante | Exemplos | Faixa de concentração típica |

| Hormônios | Etinilestradiol, Levonorgestrel, Estradiol, Testosterona | N/D |

| Antibióticos | Penicilina, Tetraciclina, Ciprofloxacina | 0,01-50mg/L |

| Analgésicos | Ibuprofeno, paracetamol, naproxeno | 0,01-50mg/L |

| Antidepressivos | Fluoxetina, Sertralina, Venlafaxina | 0,01-50mg/L |

| Betabloqueadores | Atenolol, Metoprolol, Propranolol | 0,01-50mg/L |

| Reguladores lipídicos | Sinvastatina, Atorvastatina, Gemfibrozil | 0,01-50mg/L |

| Antivirais | Aciclovir, Oseltamivir, Zidovudina | N/D |

| Antineoplásicos | Ciclofosfamida, Metotrexato, 5-Fluorouracil | N/D |

| Anticonvulsivantes | Carbamazepina, ácido valpróico, lamotrigina | N/D |

Aprofundamento técnico – Por que o MBR é a solução

O Biorreator de Membrana (MBR) é o “superprocessador” do tratamento de águas residuais. Resolve os problemas mencionados acima, alterando fundamentalmente o ambiente em que as bactérias vivem.

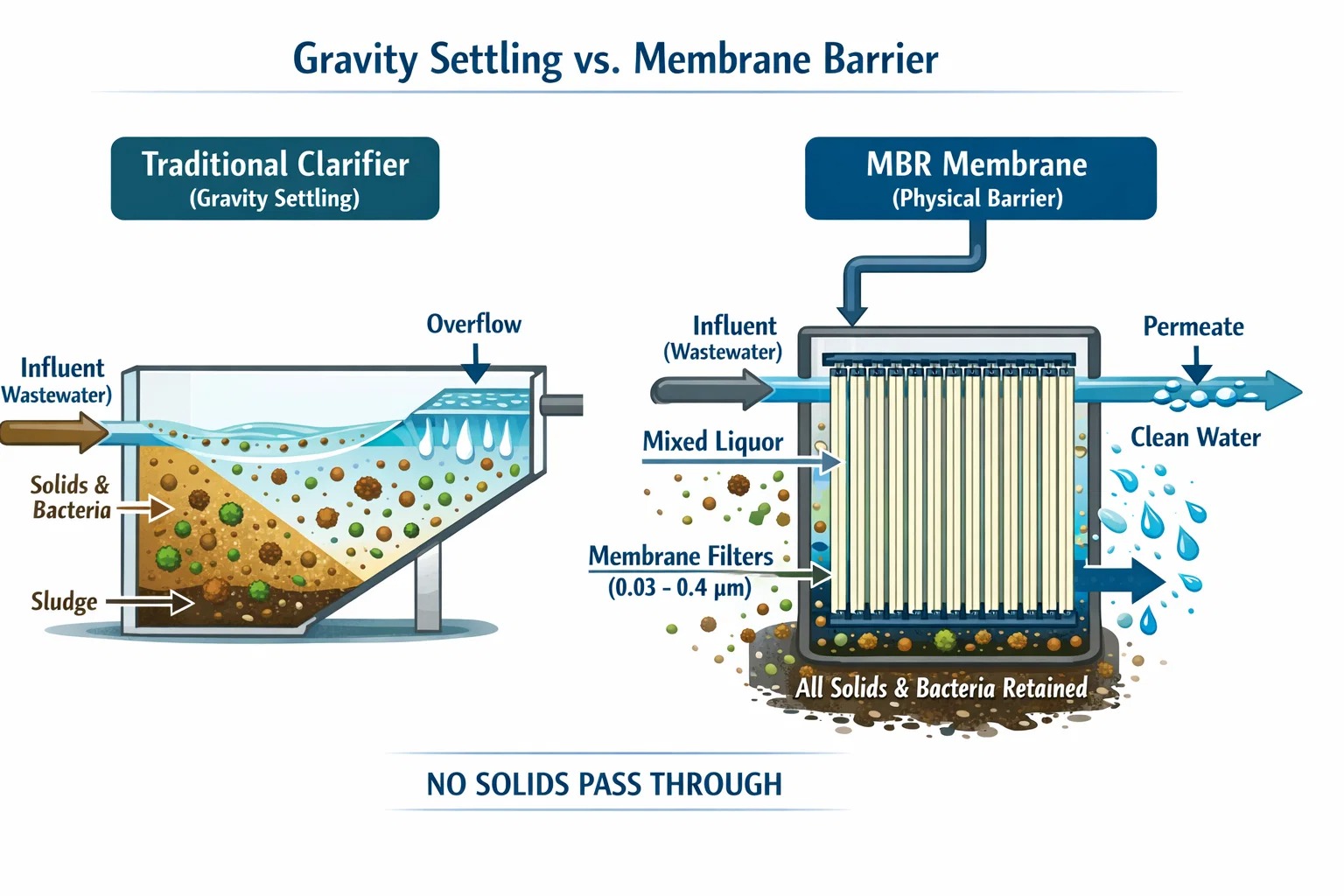

1. Passando da Gravidade para a Barreira Absoluta

Em uma planta convencional, você está limitado pela rapidez com que uma partícula pode afundar. Em um MBR, usamos um barreira de membrana física (normalmente 0,03 a 0,4 μm).

- A vantagem: Não importa se o seu lodo é “volumoso” ou leve devido ao estresse químico; a membrana garante que zero sólidos suspensos passar. Isso fornece um nível de confiabilidade que os clarificadores por gravidade nunca conseguem igualar.

2. O poder do alto MLSS (sólidos suspensos com licor misto)

Como a membrana impede que qualquer bactéria saia do sistema, podemos cultivar uma sopa biológica muito “mais espessa”.

- Sistema Convencional: 3.000 – 4.000 mg/L de MLSS.

- Sistema MBR: 8.000 – 12.000 mg/L MLSS.

- O impacto: Com três vezes a concentração de “operários” (bactérias), o MBR pode processar três vezes a carga orgânica na mesma quantidade de espaço. Esta alta densidade permite que o sistema sobreviva a choques tóxicos que eliminariam uma população convencional mais reduzida.

3. Cultivando os “Especialistas” (Era Estendida do Lodo)

Alguns produtos químicos complexos demoram muito para serem digeridos. Numa planta tradicional, as bactérias são frequentemente removidas antes de terem tempo de se adaptarem a estes produtos químicos.

- A vantagem do MBR: MBRs permitem um tempo muito longo Tempo de Retenção de Lodo (SRT) . Isto dá à comunidade biológica tempo para desenvolver bactérias “especializadas” que sejam capazes de decompor hidrocarbonetos difíceis de cadeia longa e compostos farmacêuticos que as bactérias comuns ignoram.

Superando a Barreira “Salinidade e Toxicidade” – A Abordagem Híbrida

No passado, fluxos de alta salinidade e alta toxicidade eram considerados “terminais” para sistemas biológicos. No entanto, ao evoluir o MBR para um Processo Híbrido , agora podemos tratar efluentes que antes eram considerados intratáveis.

1. Pré-Tratamento: Processos Avançados de Oxidação (AOP)

Para águas residuais farmacêuticas e químicas contendo moléculas “refratárias” extremamente estáveis (anéis de carbono de cadeia longa que as bactérias não conseguem “morder”), o MBR funciona melhor quando combinado com Ozonização or Oxidação de Fenton .

- A estratégia “Crack and Digest”: Ozonização acts as a “chemical scissor,” breaking large, toxic organic molecules into smaller, biodegradable fragments.

- Estabilidade MBR: Esses fragmentos então entram no MBR. Como o MBR mantém uma alta concentração de biomassa, ele fornece um ambiente estável para mineralizar completamente essas peças biodegradáveis recém-criadas, garantindo que nenhum “subproduto” tóxico permaneça no efluente final.

2. Gestão do Estresse Osmótico em Fluxos de Alta Salinidade

Alto Total de Sólidos Dissolvidos (TDS) , comuns em processos químicos (neutralização), geralmente matam micróbios por meio de choque osmótico (desidratação da célula).

- A solução MBR: O MBR permite o cultivo de Bactérias halofílicas (tolerantes ao sal) . Numa planta convencional, esses especialistas de crescimento lento seriam eliminados. Em um MBR, a membrana os mantém trancados por dentro.

- O Bio-Buffer: Ao operar em alta MLSS (8.000–12.000 mg/L) , o sistema cria um enorme “bio-amortecedor” que absorve as flutuações na concentração de sal, evitando que o motor biológico pare quando os ciclos de produção mudam.

3. Gerenciando Genes de Resistência a Antibióticos (ARGs)

Uma das maiores ameaças ambientais é a liberação de ARGs no ciclo da água.

- Barreira Física vs. Transferência Genética: O tratamento convencional permite que fragmentos de DNA de bactérias mortas passem para o efluente. Os MBR Membrana de ultrafiltração (UF) fornece uma barreira física (normalmente <0,04 μm) que intercepta efetivamente esses fragmentos genéticos e Superbactérias.

- Degradação através de SRT: O estendido Tempo de Retenção de Lodo (SRT) garante que os resíduos de antibióticos sejam mantidos em contato com bactérias especializadas por tempo suficiente para serem decompostos, reduzindo significativamente a pressão de seleção que cria bactérias resistentes a antibióticos.

4. Estabilidade Sinérgica

Ao combinar a “força bruta” química da oxidação com a “precisão” biológica do MBR, as instalações podem atingir um nível de estabilidade que lhes permite atender aos mais rigorosos 4ª Etapa de Tratamento requisitos. Esta configuração híbrida transforma o MBR em mais do que apenas um filtro; torna-se um centro abrangente de desintoxicação de resíduos industriais.

A Integração “Solução Total” (Pré e Pós Tratamento)

Uma membrana MBR é um instrumento de alto desempenho. Nas águas residuais industriais, enviar efluentes brutos diretamente para a membrana é como dirigir um carro de luxo através de uma pedreira. Para obter um ROI de longo prazo, você precisa de um sistema integrado de “guarda-costas”.

1. Proteção frontal: DAF e DISC

Antes que a água chegue ao MBR, ela deve ser “limpa” para evitar incrustações:

- DAF (Flotação por Ar Dissolvido): Alto-concentration organic waste often contains oils, fats, and surfactants (soaps). A Máquina DAF é essencial aqui. Ele usa microbolhas para fazer flutuar essas substâncias que “cegam a membrana” até a superfície para remoção. Sem o DAF, os óleos revestiriam as membranas do MBR, exigindo limpeza química constante.

- Filtragem de DISCO: Os resíduos têxteis e químicos geralmente contêm fibras finas ou detritos plásticos. Um Filtro DISCO atua como uma rede de segurança de malha fina (normalmente de 10 a 20 mícrons), removendo partículas físicas que poderiam desgastar mecanicamente ou “entupir” os módulos de membrana MBR.

2. Transferência de oxigênio: difusores de tubo

O lodo industrial é mais espesso e viscoso que o lodo municipal. Para manter as bactérias vivas, o oxigênio deve atingir o centro do floco.

- A Integração: Utilizamos alta eficiência Difusores de Tubo or Difusores de disco com membranas de EPDM ou Silicone. Eles fornecem aeração de bolhas finas que maximiza a eficiência de transferência de oxigênio (OTE), mesmo no ambiente de alto MLSS de um MBR, garantindo que o motor biológico nunca fique sem combustível.

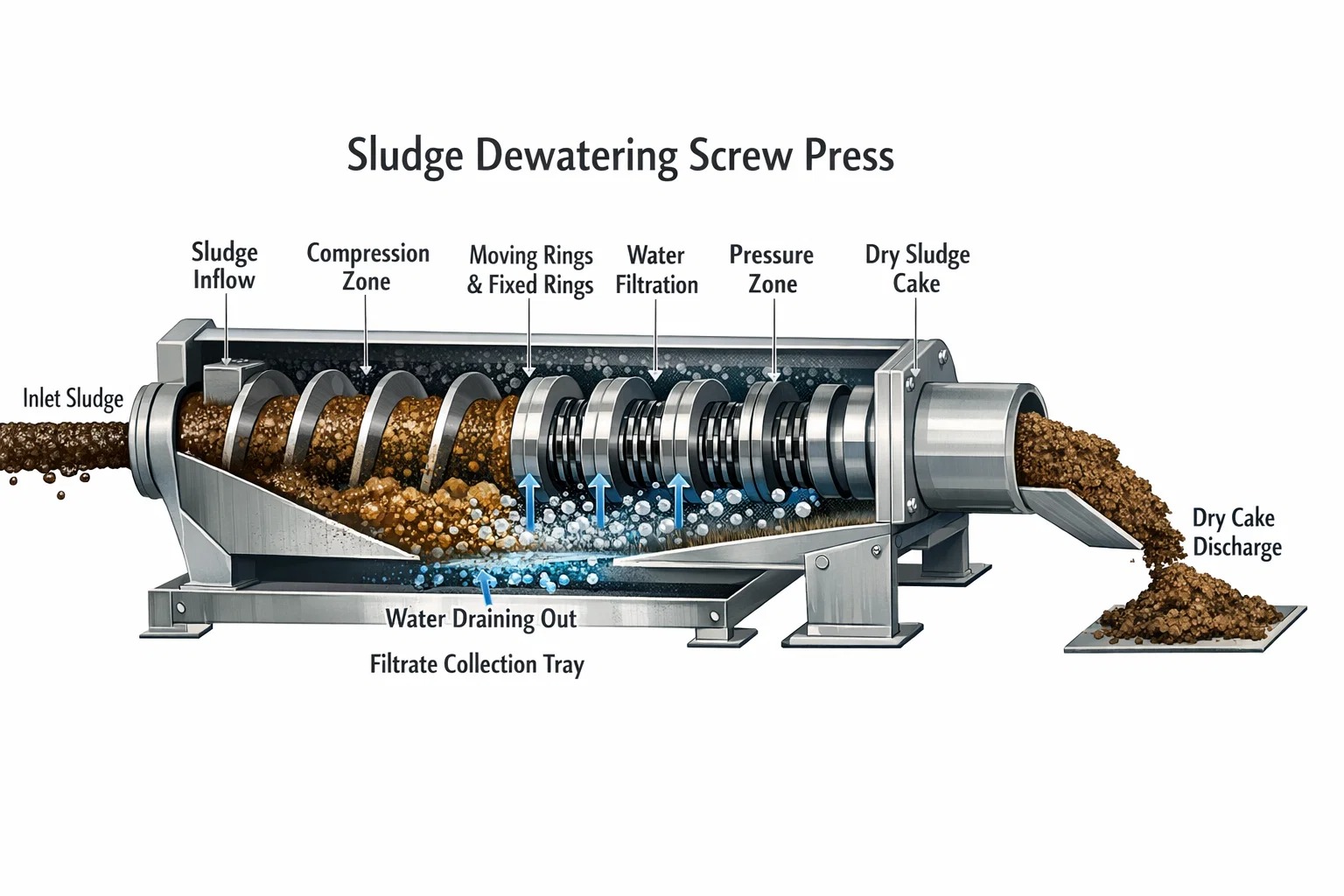

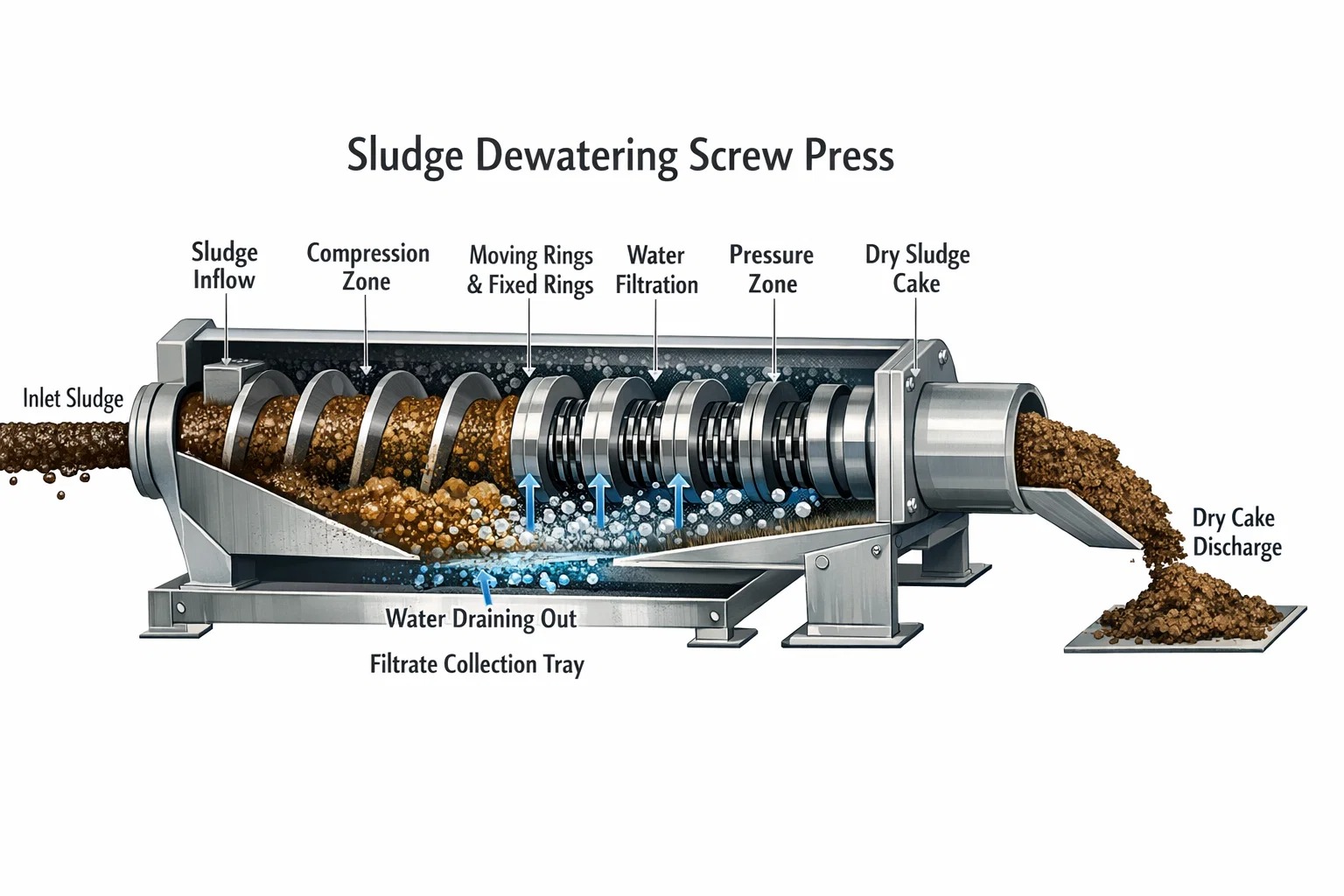

3. Sólidos de back-end: Prensa de rosca para desidratação de lodo

Embora os MBR produzam menos lodo que as plantas convencionais, o lodo que is produzido precisa ser tratado.

- A Integração: A Prensa de rosca para desidratação de lodo é o parceiro perfeito para MBR. Ele lida com o lodo residual de alta concentração de forma eficiente, transformando-o em uma “torta” seca para fácil descarte. Sua operação em baixa velocidade e mecanismo de autolimpeza significam que ele pode lidar com o lodo gorduroso e com alto teor de produtos químicos, típico dessas indústrias, sem entupir.

Estabilidade Operacional e Manutenção

Um equívoco comum é que os sistemas MBR exigem “alta manutenção”. Na realidade, um sistema integrado com pré-tratamento adequado (DAF/DISC) é notavelmente estável. O sucesso reside em uma estratégia de manutenção proativa.

1. Mitigação de incrustações: a defesa de três níveis

A incrustação da membrana é gerenciada através de uma combinação de métodos:

- Limpeza de ar: A aeração contínua na base do módulo de membrana cria um efeito de “fluxo cruzado”, limpando fisicamente a superfície da membrana para evitar a sedimentação de sólidos.

- Retropulsão: A cada 10–12 minutos, o fluxo é revertido por 30 segundos, empurrando a água limpa de volta através da membrana para desalojar as partículas presas nos poros.

- Limpeza Química (CIP): Dependendo das águas residuais, uma “Limpeza de Manutenção” (baixa concentração) é realizada semanalmente, e uma “Limpeza de Recuperação” (alta concentração) é realizada a cada 3–6 meses para remover incrustações orgânicas ou inorgânicas persistentes.

2. Gerenciamento de Fluxo

O “Flux” (fluxo por unidade de área de membrana) deve ser cuidadosamente escolhido para águas residuais industriais. Embora os sistemas municipais possam funcionar com fluxos mais elevados, MBR industriais são normalmente projetados com um fluxo mais conservador (por exemplo, 10–15 LMH) para levar em conta a maior viscosidade e complexidade química do lodo.

3. Eficiência Energética em 2025

Os sistemas MBR modernos reduziram o consumo de energia através de:

- VFDs automatizados (unidades de frequência variável): Ajustar a velocidade do soprador com base nos níveis de oxigênio dissolvido (OD) em tempo real.

- Alto-Efficiency Diffusers: Usando Difusores de tubo de bolha fina que oferecem maior transferência de oxigênio com menores requisitos de pressão de ar.

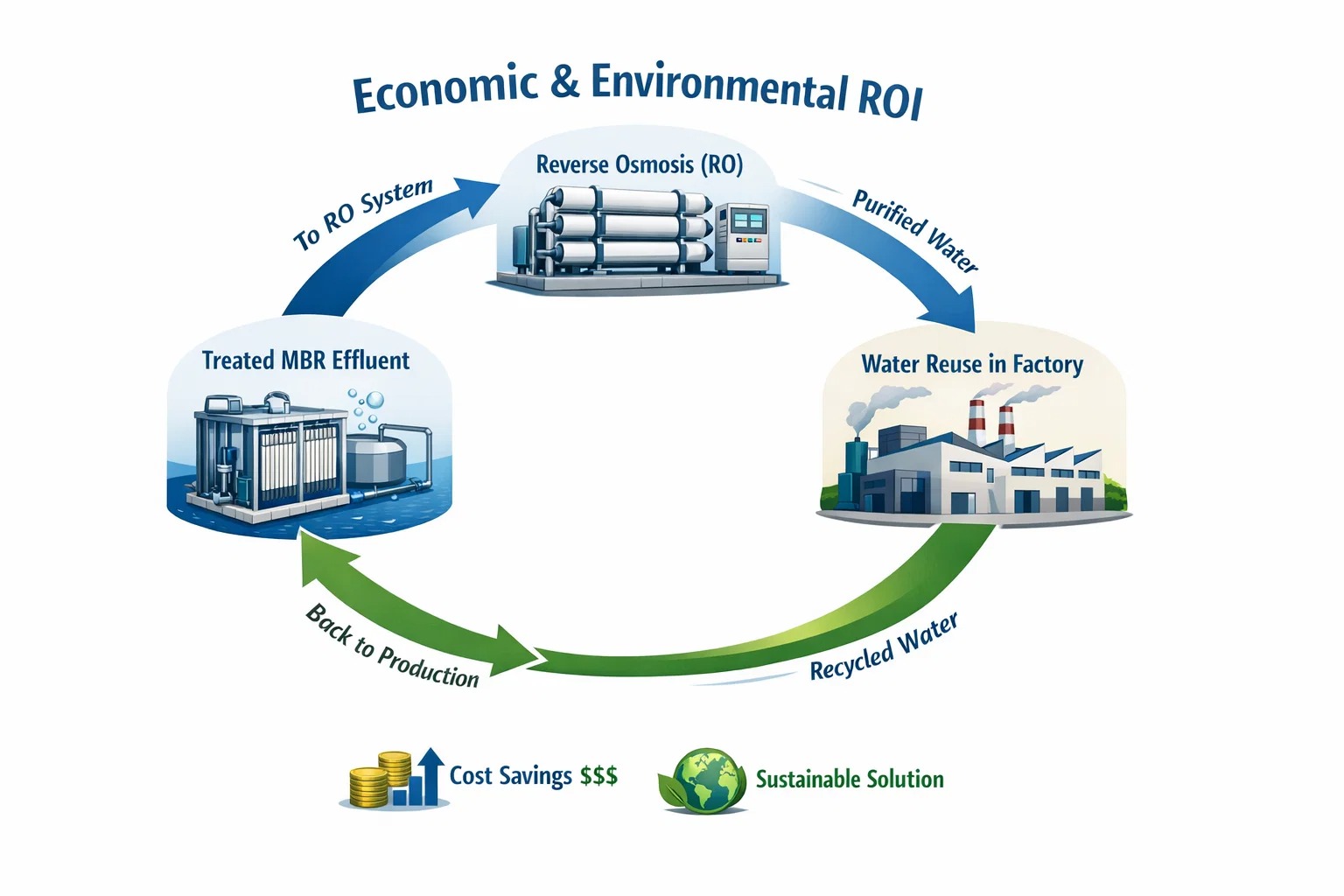

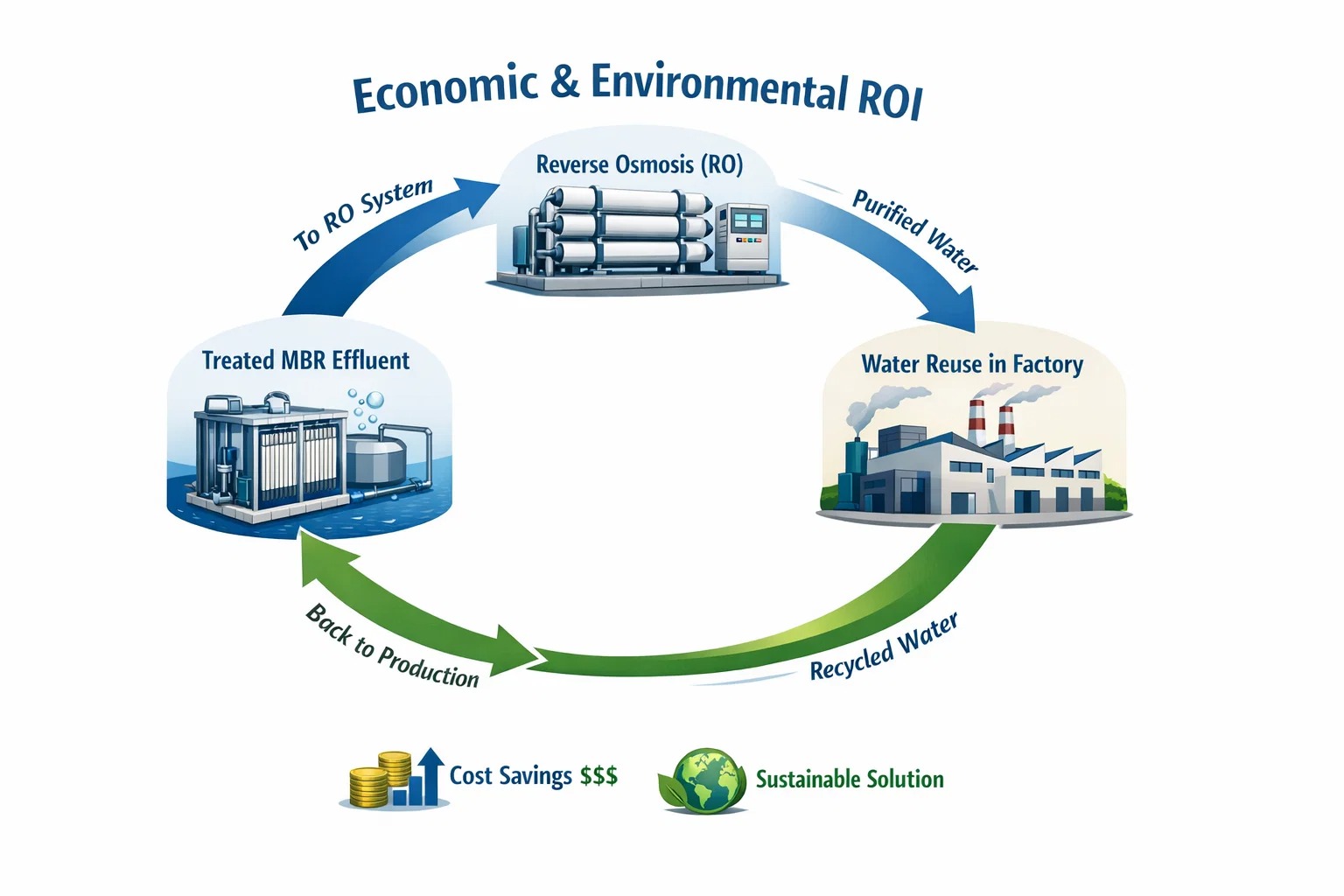

ROI Econômico e Ambiental

Ao calcular o retorno sobre o investimento (ROI) para um sistema MBR integrado, você deve olhar além do preço de compra inicial, para o “Custo Total de Propriedade”.

1. Reutilização de Água: Transformando Resíduos em Recurso

Para as indústrias farmacêutica e têxtil, a água representa um enorme custo indireto. O efluente do MBR é tão limpo que pode servir como alimentação direta para Osmose Reversa (RO) .

- A poupança: Ao reciclar 70-80% da água de processo, as fábricas podem economizar centenas de milhares de dólares anualmente em compras de água e taxas de descarga.

2. Pegada e custos civis

As plantas tradicionais requerem clarificadores secundários, filtros de areia terciários e grandes tanques de aeração.

- A poupança: Os sistemas MBR são compactos. Para muitas instalações industriais onde os terrenos são caros ou indisponíveis, a capacidade de duplicar a capacidade dentro da área existente é uma enorme vitória financeira.

3. Manuseio de Lodo

O Tempo de Retenção de Lodo (SRT) num MBR é muito mais longo, o que significa que as bactérias “comem” mais dos seus próprios resíduos.

- A poupança: Os MBRs produzem significativamente menos lodo biológico. Quando combinado com um Prensa de rosca para desidratação de lodo , o volume final de resíduos enviados para aterro é minimizado, reduzindo os custos de disposição em até 30-50%.

Conclusão

O era of “dilution is the solution to pollution” is over. For the pharmaceutical, chemical, and textile sectors, the complexity of modern wastewater requires a sophisticated, integrated technological response.

O Biorreator de membrana (MBR) é o cerne desta resposta, fornecendo um motor biológico que é resiliente, compacto e capaz de produzir água quase potável. No entanto, a longevidade do sistema depende dos seus “guarda-costas” – Máquinas DAF para remoção de óleo, Filtros de DISCO para proteção física e Prensas de parafuso para um gerenciamento eficiente de sólidos.

Ao investir numa solução DISC-MBR-DAF integrada, as instalações industriais não estão apenas a cumprir os regulamentos; eles estão preparando suas operações para o futuro, garantindo seu abastecimento de água e se estabelecendo como líderes na fabricação sustentável.

+86-15267462807

+86-15267462807

Linguagem

Linguagem