+86-15267462807

+86-15267462807

Linguagem

Linguagem

Informe-se agora

Em uma era definida pelo aumento da escassez de água, a aumentar as demeas da população e os regulamentos ambientais mais rigorosos, a busca por soluções avançadas de tratamento de águas residuais nunca foi tão crítica. Os métodos tradicionais, embora eficazes até certo ponto, geralmente lutam para atender às demandas modernas de efluente de alta qualidade e gerenciamento de recursos eficientes. Essa necessidade premente abrangeu o caminho para tecnologias inovadoras, entre as quais a Membrana de biorreator de membrana (MBR) se destaca como uma solução transformadora.

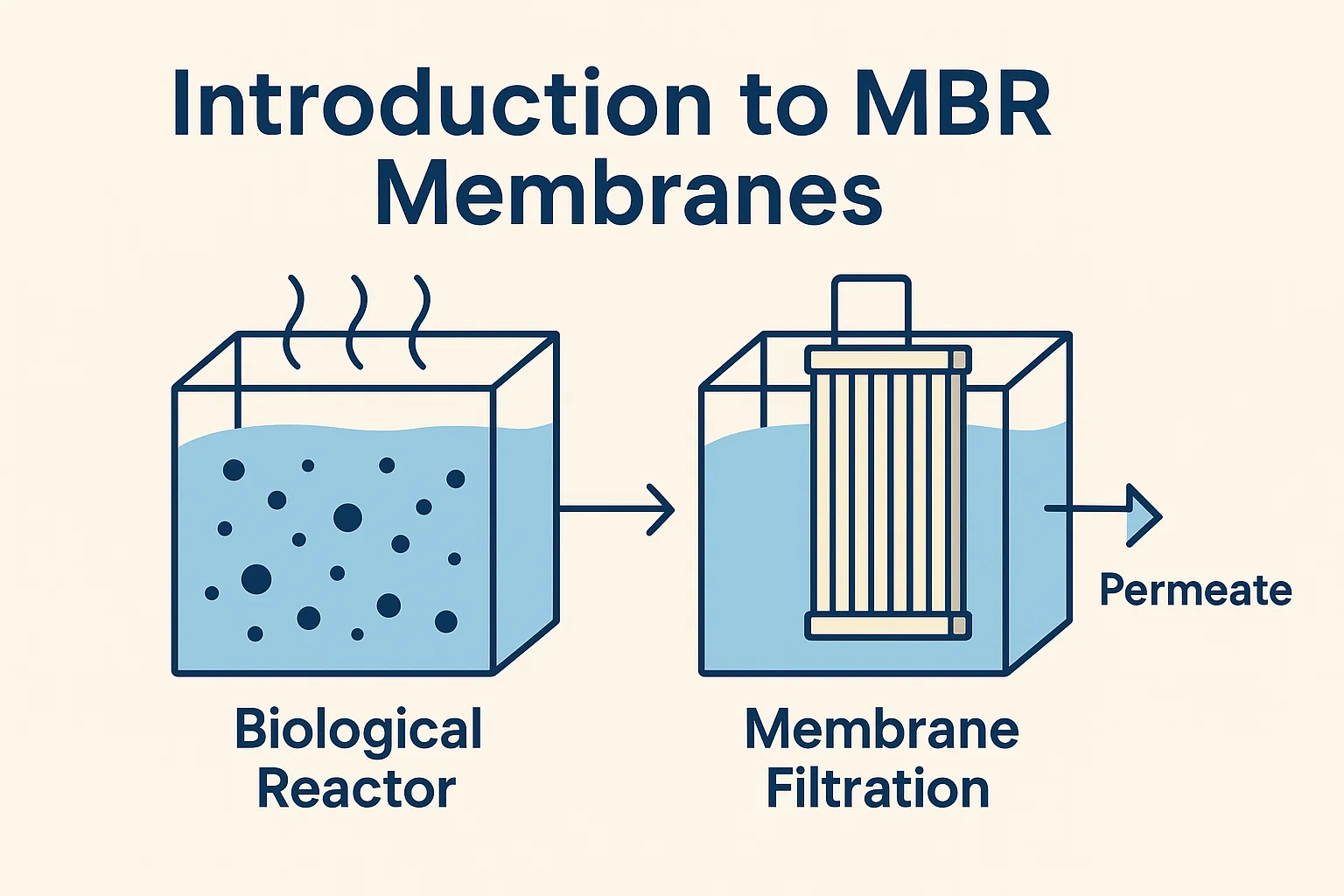

Na sua essência, um sistema de biorreator de membrana (MBR) representa uma fusão sofisticada de dois processos estabelecidos: Tratamento biológico and filtração da membrana .

Definição e princípios básicos: Em um MBR, uma membrana permeável é integrada diretamente ou imediatamente após um reator biológico (normalmente um sistema de lodo ativado). O componente biológico é responsável por quebrar poluentes e nutrientes orgânicos nas águas residuais, como um processo de lodo ativado convencional. No entanto, em vez de confiar na sedimentação da gravidade (sedimentação) para separar a água tratada da biomassa, o MBR emprega uma barreira física - a membrana - para realizar essa separação crucial. Esta membrana atua como uma barreira absoluta aos sólidos suspensos, bactérias e até alguns vírus, garantindo um permeado notavelmente claro e de alta qualidade.

Como os MBRs combinam filtração da membrana e tratamento biológico: A sinergia entre essas duas tecnologias é o que dá ao MBR suas vantagens distintas. O processo biológico cria uma concentração de sólidos suspensos de licor misto (MLSS) significativamente maior do que nos sistemas convencionais, levando a uma unidade de degradação biológica mais compacta e eficiente. A membrana então mantém efetivamente essa alta concentração de biomassa dentro do reator, eliminando a necessidade de um clarificador secundário e geralmente uma etapa de filtração terciária. Essa separação direta resulta em qualidade de efluente superior, permitindo descarga direta ou polimento adicional para várias aplicações de reutilização.

A jornada da tecnologia MBR, de um conceito nascente para uma solução amplamente adotada, reflete décadas de inovação tanto na ciência material quanto na engenharia de processos.

Desenvolvimentos iniciais na tecnologia de membrana: As raízes da tecnologia MBR podem ser rastreadas até meados do século XX, com pesquisas iniciais em membranas sintéticas para vários processos de separação. As aplicações iniciais de membranas no tratamento de água, principalmente para microfiltração e ultrafiltração, lançaram as bases para sua integração com sistemas biológicos. No entanto, os desafios iniciais, principalmente a incrustação da membrana e os altos custos, limitaram sua adoção generalizada.

Marcos -chave no desenvolvimento da MBR: O final da década de 1960 viu os primeiros projetos conceituais do MBRS. Um avanço significativo ocorreu na década de 1980, com o desenvolvimento de membranas poliméricas robustas, de alto fluxo e mais econômicas, particularmente configurações de fibra vazia e folhas planas. A transição dos módulos de membrana externa (laterstream) para as configurações submersas mais eficientes em termos de energia e compactos nos anos 90 marcaram outro momento crucial, melhorando bastante a viabilidade econômica e a simplicidade operacional dos sistemas MBR. Os avanços contínuos em materiais de membrana, projetos de módulos e estratégias operacionais ultrapassaram consistentemente os limites do desempenho da MBR.

Tendências atuais e perspectivas futuras: Hoje, a tecnologia MBR é uma solução madura e comprovada para uma gama diversificada de desafios de tratamento de águas residuais em todo o mundo. As tendências atuais se concentram no aumento da resistência à incrustação da membrana através de novos materiais e modificações de superfície, melhorando a eficiência energética (especialmente a aeração) e a integração do MBRS com outros processos de tratamento avançado para uma qualidade da água ainda mais alta e recuperação de recursos. O futuro dos MBRs está preparado para o crescimento contínuo, desempenhando um papel cada vez mais vital no gerenciamento sustentável da água, na reutilização da água e na criação de ciclos resilientes de água urbana.

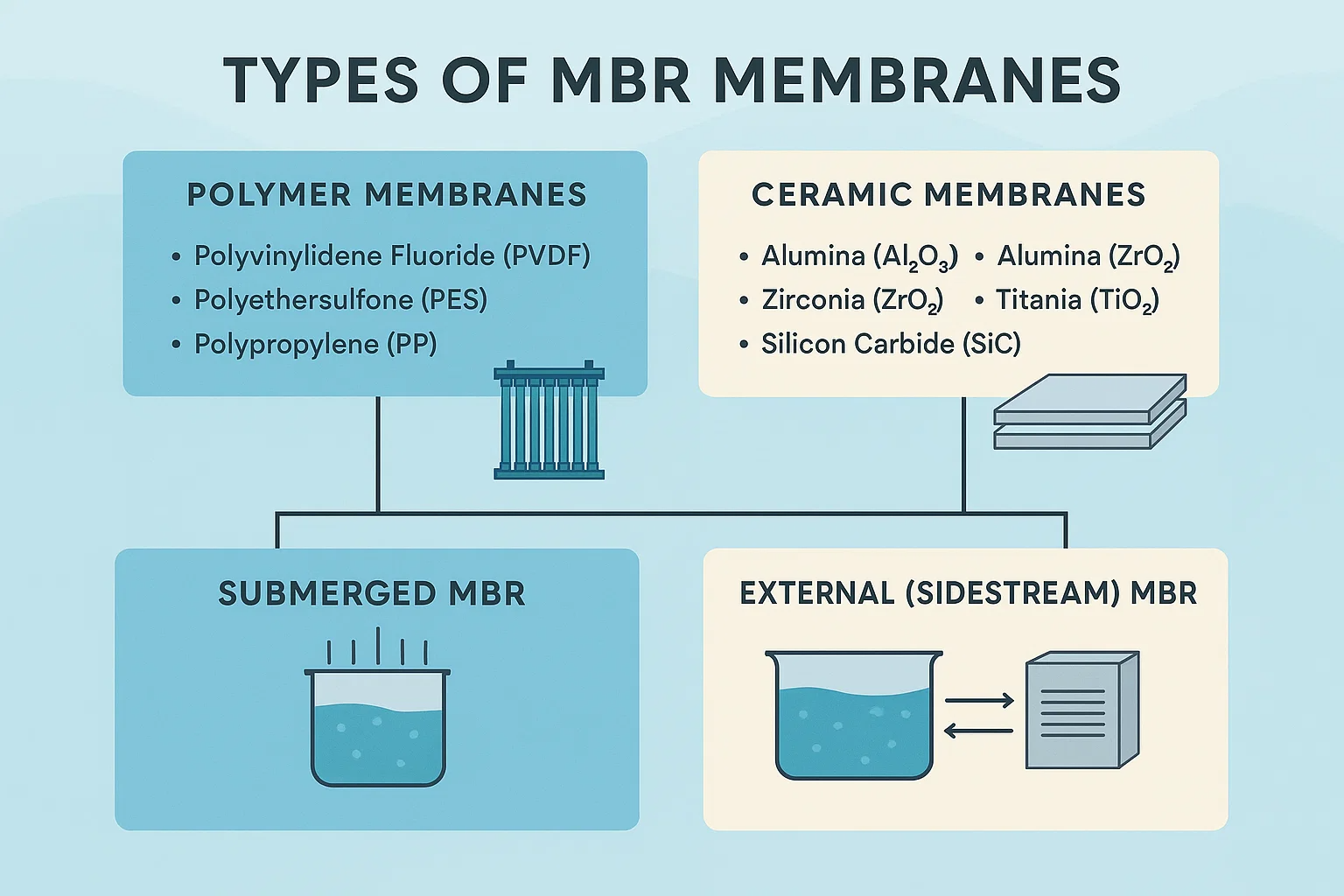

A eficácia e as características operacionais de um sistema MBR são profundamente influenciadas pelo tipo de membrana empregada. As membranas são categorizadas principalmente por sua composição material e sua configuração física dentro do biorreator.

As membranas poliméricas dominam o mercado de MBR devido à sua versatilidade, custo-efetividade e processos de fabricação estabelecidos.

Materiais mais comuns (por exemplo, PES, PVDF):

Fluoreto de polivinilideno (PVDF): Este é um dos materiais mais utilizados para as membranas MBR. As membranas de PVDF são conhecidas por sua excelente resistência química, particularmente a oxidantes fortes (como cloro, geralmente usados para limpeza) e ácidos/bases, tornando -os altamente duráveis em condições de águas residuais variadas. Eles também exibem boa resistência mecânica e estabilidade térmica.

Poliethersulfona (PES) / polysulFona (PSU): Esses polímeros também são escolhas comuns, valorizadas por suas boas propriedades mecânicas, altas taxas de fluxo e tolerância a pH relativamente ampla. As membranas de PES são frequentemente usadas em aplicações em que o alto desempenho e a boa resistência a incrustações são críticas, embora possam ter um pouco menos de resistência química a fortes oxidantes em comparação com o PVDF.

Polipropileno (PP) e polietileno (PE): Esses materiais são menos comuns no mercado primário de MBR, mas são usados para certas aplicações, oferecendo boa resistência química e força mecânica, particularmente em faixas de microfiltração.

Vantagens e desvantagens:

Vantagens:

Econômico: Geralmente custos de fabricação geralmente em comparação com as membranas de cerâmica.

Flexibilidade no design: Pode ser facilmente fabricado em várias geometrias (fibra oca, folha plana) e tamanhos de módulo.

Boa resistência química: Muitas membranas poliméricas são projetadas para suportar produtos químicos comuns de limpeza usados no tratamento de águas residuais.

Fabricação estabelecida: As tecnologias de produção madura garantem qualidade e disponibilidade consistentes.

Desvantagens:

Suscetibilidade a incrustação: Embora tenham sido feitos avanços, as membranas poliméricas ainda são propensas a incrustações orgânicas e biológicas, exigindo limpeza regular.

Limitações de temperatura: Normalmente opera a temperaturas mais baixas em comparação com as membranas de cerâmica, limitando seu uso em fluxos industriais de alta temperatura.

Fragilidade mecânica: Pode ser suscetível a danos físicos se não for tratado e operado corretamente, embora os designs modernos sejam robustos.

As membranas cerâmicas representam uma alternativa robusta a seus colegas poliméricos, particularmente adequados para desafiar fluxos de águas residuais.

Composição e propriedades do material: As membranas cerâmicas são tipicamente feitas de materiais inorgânicos, como alumina (Al2O3), zircônia (ZRO2), titânia (TiO2) ou carboneto de silício (sic). Esses materiais são sinterizados em altas temperaturas para formar uma estrutura porosa. Suas principais propriedades incluem dureza excepcional, inércia química e estabilidade térmica.

Vantagens em aplicações específicas (por exemplo, altas temperaturas, produtos químicos agressivos):

Extrema resistência química: Altamente resistentes a ácidos fortes, bases e oxidantes agressivos, tornando -os ideais para águas residuais industriais altamente corrosivas.

Alta estabilidade térmica: Pode operar efetivamente a temperaturas muito mais altas do que as membranas poliméricas (geralmente acima de 100 ° C), adequadas para efluentes industriais quentes.

Força mecânica superior: Extremamente durável e resistente à abrasão, menos propenso a danos físicos.

Vida mais longa: Devido à sua natureza robusta, as membranas cerâmicas geralmente possuem uma vida útil operacional mais longa.

Resistência a incrustações (parente): Embora não esteja imune à incrustação, sua natureza hidrofílica e capacidade de suportar a limpeza química severa podem torná-las mais resistentes em certos ambientes de altitude.

Desvantagens:

Custo de capital mais alto: Significativamente mais caro para fabricar do que as membranas poliméricas, levando a um investimento inicial mais alto.

Natureza quebradiça: Embora fortes, eles também são quebradiços e podem fraturar sob impacto ou choque térmico rápido.

Geometrias limitadas: Disponível principalmente em configurações tubulares ou multicanais, que podem levar a pegadas maiores em comparação com módulos poliméricos compactos.

Além do material, o arranjo físico das membranas dentro do sistema MBR determina seu modo operacional e adequação para diferentes aplicações.

Descrição da configuração: Em um sistema MBR submerso, os módulos de membrana (tipicamente fibra oca ou folha plana) são imersos diretamente no licor misto do tanque de lodo ativado. O permeado é desenhado através das membranas aplicando um ligeiro vácuo (sucção) do lado do permeado. O ar é tipicamente esparcado abaixo dos módulos de membrana para fornecer limpeza e reduzir a incrustação.

Vantagens e desvantagens:

Vantagens:

Menor consumo de energia (bombeamento): Opera sob baixa pressão transmembranar (TMP), exigindo menos energia para sucção de permeado em comparação com sistemas externos.

Pegada menor: A integração das membranas dentro do tanque biológico economiza espaço, eliminando a necessidade de clarificadores e estações de bomba separadas entre unidades biológicas e de membrana.

Facilidade de operação e manutenção: Relativamente simples de operar, e a manutenção (como a limpeza) pode ser realizada com frequência in situ .

Controle de incrustação eficaz: A aeração contínua fornece uma limpeza eficaz da superfície da membrana, ajudando a mitigar a incrustação.

Desvantagens:

Fluxo mais baixo: Geralmente opera com taxas de fluxo médias mais baixas para minimizar a incrustação em comparação com os sistemas externos.

Requer grande volume de tanque: Os módulos de membrana ocupam espaço dentro do biorreator, exigindo um volume geral maior do tanque para uma determinada capacidade em comparação com o lodo ativado convencional.

Susceptibilidade a danos: As membranas são expostas diretamente ao licor misto, aumentando o risco de danos causados por grandes detritos se o pré-tratamento for insuficiente.

Aplicações onde os MBRs submersos são preferidos: Os MBRs submersos são a configuração mais comum para o tratamento municipal de águas residuais, instalações industriais de pequeno a médio porte e aplicações onde o espaço é um prêmio e a eficiência energética é uma consideração essencial. Eles são particularmente adequados para projetos de produção de efluentes de alta qualidade e reutilização de água.

Descrição da configuração: Em um sistema MBR externo ou lateral, os módulos de membrana estão localizados fora do principal reator biológico. O licor misto é continuamente bombeado do biorreator através de um loop de alta pressão para os módulos de membrana, onde o permeado é separado. O licor misto concentrado é então devolvido ao biorreator.

Vantagens e desvantagens:

Vantagens:

Fluxo mais alto: Pode operar a pressões transmembranares mais altas e, portanto, taxas de fluxo mais altas devido à capacidade de bombear a velocidades mais altas pela superfície da membrana.

Substituição/manutenção mais fácil do módulo: As membranas são mais acessíveis para inspeção, limpeza no local (CIP) e substituição sem interromper o processo biológico.

Melhor controle sobre as condições operacionais: O bombeamento permite o controle preciso da velocidade de fluxo cruzado, o que ajuda no controle de incrustações.

Menos espaço no biorreator: O tanque biológico está livre de módulos de membrana, permitindo potencialmente o uso mais eficiente do volume de biorreator para a atividade biológica.

Desvantagens:

Maior consumo de energia (bombeamento): Requer energia significativa para bombear o licor misto em alta velocidade através dos módulos da membrana.

Pegada maior: Geralmente requer uma pegada geral maior devido à localização separada do skid de membrana e à infraestrutura de bombeamento associada.

Custo de capital mais alto: Arranjos de tubulação e bombeamento mais complexos podem levar a um investimento inicial mais alto.

Maior potencial de incrustação: Se a velocidade de fluxo cruzado não for otimizado, a incrustação ainda poderá ser um problema significativo.

Aplicações onde os MBRs externos são preferidos: Os MBRs externos são frequentemente escolhidos para grandes estações de tratamento de águas residuais industriais, aplicações com águas residuais altamente concentradas ou difíceis de tratar ou onde geometrias específicas do módulo (como membranas de cerâmica tubular) são necessárias. Eles também são preferidos quando os procedimentos de limpeza robustos que exigem remoção de módulos são previstos.

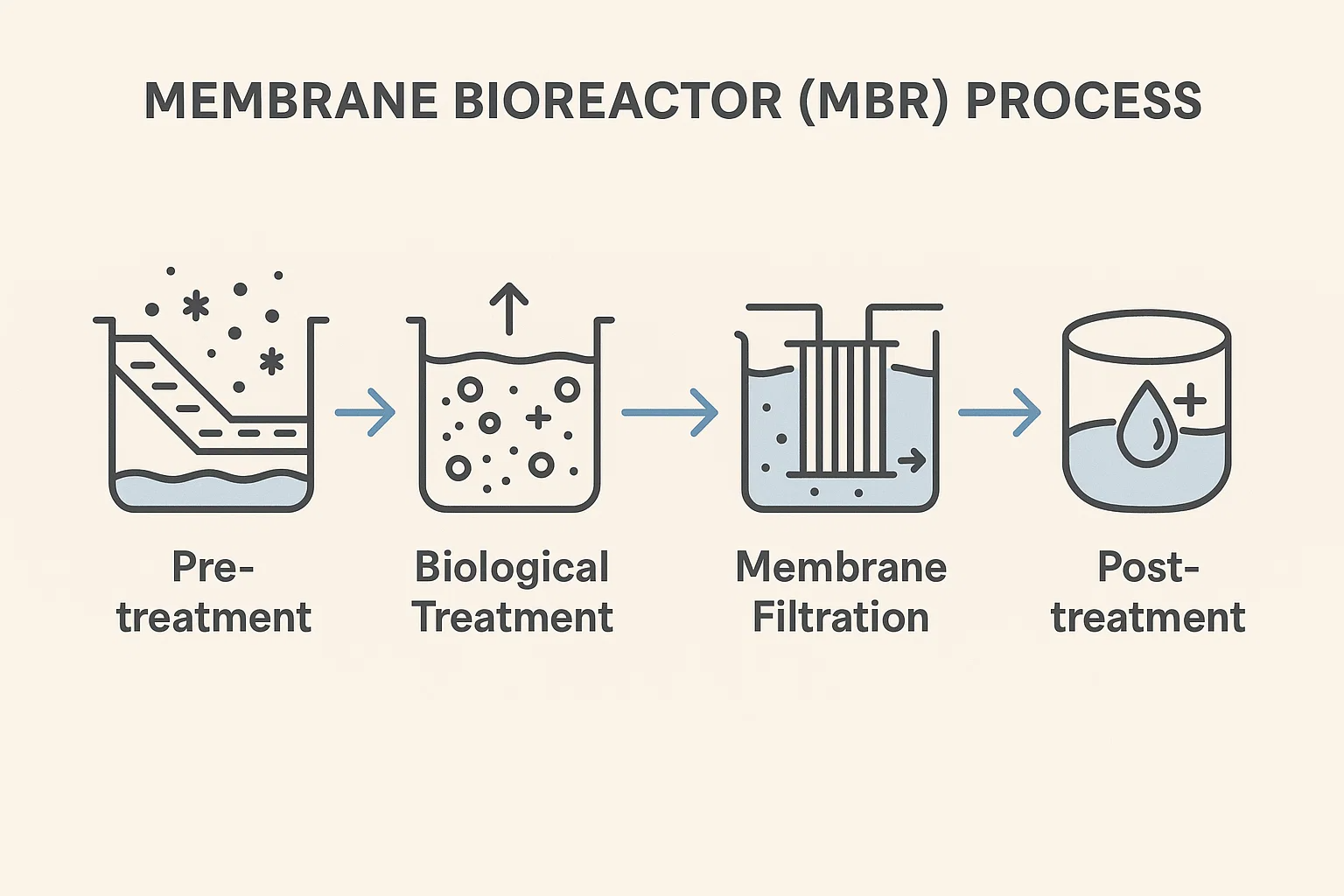

O processo MBR é um sistema integrado projetado para tratar com eficiência as águas residuais através de uma série de etapas físicas e biológicas. Embora a configuração precisa possa variar, os estágios principais permanecem consistentes, garantindo a remoção robusta de contaminantes.

O pré-tratamento eficaz é fundamental para a operação estável de longo prazo de qualquer sistema MBR. Ele protege os módulos de membrana a jusante de danos e incrustações excessivas, que são críticas para manter o desempenho e a longevidade do sistema.

Triagem e remoção de areia: A primeira linha de defesa, a triagem envolve passar as águas residuais cruas através de telas com aberturas progressivamente mais finas. Esta etapa remove grandes detritos, como trapos, plásticos e outros resíduos sólidos que podem entupir bombas ou danificar fisicamente as membranas. Após a triagem, os sistemas de remoção de areia (como câmaras de areia) são usados para resolver partículas inorgânicas mais pesadas, como areia, cascalho e lodo, o que pode causar desgaste abrasivo no equipamento e se acumular em tanques. Para MBRs, a triagem fina (normalmente 1-3 mm, às vezes ainda mais fina) é essencial para proteger as delicadas membranas.

Equalização: O influente de águas residuais pode flutuar significativamente na taxa de fluxo, concentração e temperatura ao longo do dia. Um tanque de equalização serve como um buffer, suavizando essas variações. Ao fornecer um fluxo e qualidade relativamente consistentes para o tratamento biológico a jusante, a equalização ajuda a evitar cargas de choque na comunidade microbiana e minimiza mudanças repentinas nas condições operacionais da membrana, melhorando assim a estabilidade e o desempenho gerais do sistema.

Este é o coração do sistema MBR, onde os microorganismos quebram ativamente os poluentes.

Processo de lodo ativado no MBR: Ao contrário dos sistemas de lodo ativado convencionais que dependem da gravidade para a separação de líquidos sólidos, o MBR integra diretamente as membranas no ou após o reator biológico. Isso permite concentrações significativamente mais altas de sólidos suspensos de licor misto (MLSS) dentro do biorreator, geralmente variando de 8.000 a 18.000 mg/L, em comparação com 2.000-4.000 mg/L nos sistemas convencionais. Esta maior concentração de biomassa significa:

Biodegradação aprimorada: Mais microorganismos estão presentes para consumir matéria orgânica (BOD/COD), levando a uma remoção de poluentes mais rápida e eficiente.

Pegada reduzida: O aumento da eficiência do tratamento permite que os volumes menores do reator atinjam a mesma capacidade de tratamento.

Tempo de retenção de lodo mais longo (SRT): As membranas mantêm a biomassa, permitindo um SRT muito mais longo do que o tempo de retenção hidráulica (HRT). Um SRT mais longo promove o crescimento de microorganismos especializados e mais lentos, capazes de degradar poluentes complexos e melhorar as características de liquidação de lodo (mesmo que as liquidação não sejam usadas diretamente para separação).

Produção reduzida de lodo: Operar com SRTs mais longos geralmente leva a uma menor produção de lodo líquido, reduzindo os custos de descarte.

Remoção de nutrientes (nitrogênio e fósforo): Os MBRs são altamente eficazes na remoção de nutrientes, geralmente superando os sistemas convencionais devido à sua capacidade de manter condições ideais para nitrificar e desnitrificar bactérias.

Remoção de nitrogênio: Alcançado através de uma combinação de zonas aeróbicas e anóxicas (ou anóxicas/anaeróbicas). Nas zonas aeróbicas, a amônia é convertida em nitrito e depois nitrato (nitrificação). Nas zonas anóxicas, na ausência de oxigênio e com uma fonte de carbono disponível, o nitrato é convertido em gás nitrogênio (desnitrificação), que é então liberado na atmosfera. O alto MLSS e o controle preciso sobre o oxigênio dissolvido facilitam a nitrificação e desnitrificação eficientes.

Remoção de fósforo: A remoção biológica de fósforo (BPR) pode ser alcançada incorporando uma zona anaeróbica onde os organismos que acumulam fósforo (PAOS) a captação de fósforo solúvel em condições anaeróbicas e depois o liberam em condições aeróbicas, ocupando uma quantidade maior de fósforo. A remoção de fósforo químico (por exemplo, dosagem com sais de metal) também pode ser facilmente integrado, geralmente diretamente no tanque MBR ou como uma etapa pós-tratamento, com as membranas garantindo a remoção completa do fósforo quimicamente precipitado.

Esta é a etapa de separação física que distingue o MBR do tratamento biológico convencional.

Visão geral do processo de separação: O licor misto tratado biologicamente é colocado em contato com a superfície da membrana. Uma força motriz, normalmente uma leve sucção (para MBRs submersos) ou pressão (para MBRs externos), desenha a água limpa (permeada) através dos poros microscópicos da membrana. Sólidos suspensos, bactérias, vírus e compostos orgânicos de alto peso molecular são retidos fisicamente na superfície da membrana ou dentro de seus poros. Essa barreira física garante um efluente praticamente livre de sólidos suspensos e muito reduzido em patógenos.

Fluxo e pressão transmembranar (TMP):

Fluxo: Refere -se ao volume de permeado produzido por unidade de área da membrana por unidade de tempo (por exemplo, L/m²/h ou LMH). É uma medida da produtividade da membrana. Fluxo mais alto significa mais água tratada com menos área de membrana.

Pressão transmembranar (TMP): Essa é a diferença de pressão em toda a membrana que impulsiona o processo de filtração. É a força necessária para puxar a água através da membrana.

Relação: À medida que a filtração prossegue, o material se acumula na superfície da membrana e dentro de seus poros, levando a um aumento da resistência ao fluxo. Para manter um fluxo constante, o TMP deve aumentar com o tempo. Por outro lado, se o TMP for mantido constante, o fluxo diminuirá à medida que a incrustação progride. O monitoramento da relação entre fluxo e TMP é crucial para entender o desempenho da membrana e a programação dos ciclos de limpeza. A limpeza regular (física e/ou química) é essencial para controlar a incrustação e manter um TMP e o fluxo ideais.

Embora o efluente da MBR seja de qualidade excepcionalmente alta, certas aplicações podem exigir um polimento adicional.

Desinfecção: Para aplicações que exigem um nível muito alto de remoção de patógenos, como reutilização ou descarga de potável direto para águas recreativas sensíveis, desinfecção adicional pode ser empregada. Os métodos comuns de desinfecção incluem:

Desinfecção ultravioleta (UV): Usa luz UV para inativar os microorganismos restantes, danificando seu DNA. É eficaz, não deixa residual e geralmente é favorecido para aplicações de reutilização.

Cloração/descloração: Envolve a adição de compostos de cloro para matar patógenos, seguidos de descloração para remover o cloro residual antes da descarga ou reutilização.

Ozonização: Usa gás ozônio (um poderoso oxidante) para desinfecção e remoção de micropoluentes.

Polimento: Para aplicações altamente especializadas, como água industrial ou reutilização potável, podem ser necessárias etapas adicionais de polimento para remover contaminantes dissolvidos residuais (por exemplo, sais, rastrear compostos orgânicos). Estes podem incluir:

Osmose reversa (RO): Um processo de membrana muito fino que remove sais dissolvidos e praticamente todos os outros contaminantes, produzindo água ultrapura. O efluente da MBR serve como um excelente pré-tratamento para a RO, protegendo as membranas de Ro da incrustação.

Nanofiltração (NF): Um processo de membrana mais grosseiro que RO, mas mais fino que a ultrafiltração, usada para remoção seletiva de íons multivalentes e moléculas orgânicas maiores.

Adsorção de carbono ativada: Usado para remover traços contaminantes, odores e cores orgânicos.

Troca iônica: Para remoção direcionada de íons específicos.

A natureza integrada e os recursos avançados de separação da tecnologia MBR oferecem uma infinidade de vantagens sobre os métodos convencionais de tratamento de águas residuais, tornando -a uma escolha atraente para uma ampla gama de aplicações.

Uma das vantagens mais significativas dos sistemas MBR é a capacidade de produzir consistentemente um efluente tratado com exceção de alta qualidade.

Remoção de sólidos e patógenos suspensos: Ao contrário dos sistemas de lodo ativado convencionais que dependem da sedimentação da gravidade, os MBRs empregam uma barreira física da membrana. Essa barreira mantém efetivamente praticamente todos os sólidos suspensos (TSS), incluindo bactérias, protozoários e até muitos vírus. O permeado é cristalino e consistentemente possui turbidez extremamente baixa. Esse alto nível de filtração garante que a água tratada esteja livre de partículas que, de outra forma, poderiam levar à re-contaminação ou aos processos a jusante a jusante.

Atendendo a padrões rigorosos de descarga: A qualidade do efluente superior dos MBRs geralmente supera os requisitos das licenças de descarga padrão. Isso é cada vez mais vital em regiões com regulamentos ambientais rígidos, permitindo que as instalações atendam ou excedam os limites para a demanda bioquímica de oxigênio (DBO), demanda química de oxigênio (COD), sólidos suspensos (TSS), nitrogênio e fósforo. Essa capacidade fornece conformidade ambiental e pode oferecer maior flexibilidade operacional para pontos de alta.

O espaço é uma mercadoria preciosa, especialmente em áreas urbanas e para instalações industriais. A MBR Technology oferece benefícios substanciais para economizar espaço.

Comparação com as estações convencionais de tratamento de águas residuais: Os sistemas MBR podem atingir a mesma capacidade de tratamento, ou até melhor, em uma área física significativamente menor em comparação com as plantas de lodo ativadas convencionais. Isso se deve principalmente a dois fatores:

Eliminação de clarificadores secundários: As membranas substituem diretamente os grandes clarificadores secundários grandes e intensivos usados para a separação de líquidos sólidos em plantas convencionais.

Maior concentração de biomassa: Os MBRs operam com concentrações muito mais altas de biomassa ativa (MLSS) no biorreator. Isso significa que mais tratamento biológico ocorre em um volume menor do tanque.

Benefícios para economizar espaço: Esta pegada reduzida é particularmente vantajosa para:

Áreas urbanas: Onde a terra é cara e escassa.

Apacitando as plantas existentes: Permitindo atualizações de capacidade dentro de um limite do site existente.

Instalações industriais: Onde a terra disponível pode ser limitada ou necessária para os principais processos de produção.

Os sistemas MBR são caracterizados por sua eficiência aprimorada do tratamento em vários parâmetros.

Aumento da concentração de biomassa: Como mencionado, a capacidade das membranas de reter toda a biomassa dentro do reator permite as concentrações de MLSS várias vezes maiores que os sistemas convencionais. Isso leva a:

Taxas de reação mais rápidas: Mais microorganismos estão presentes para quebrar os poluentes por unidade de volume.

Resistência aprimorada a cargas de choque: Uma população microbiana maior e mais robusta pode lidar melhor com mudanças repentinas na qualidade ou quantidade influente.

Tempo de retenção de lodo mais longo (SRT): As membranas permitem uma SRT muito longa, que permite o crescimento de bactérias nitrificantes de crescimento lento e organismos especializados para degradação poluente complexa, melhorando a remoção geral de nutrientes e reduzindo o rendimento de lodo.

Produção reduzida de lodo: Devido ao longo SRTs e uma quebra eficiente da matéria orgânica, a quantidade de excesso de lodo gerado pelo MBRS é geralmente menor do que a dos processos de lodo ativado convencionais. Isso se traduz diretamente em custos reduzidos de manuseio, desidratação e descarte, o que pode ser uma despesa operacional significativa.

Os MBRs oferecem várias vantagens que contribuem para uma operação mais fácil e estável.

Operação automatizada: Os sistemas MBR modernos são altamente automatizados, com sistemas avançados de controle de parâmetros -chave como pressão transmembranar (TMP), fluxo e oxigênio dissolvido. Isso permite desempenho otimizado, ciclos de limpeza automatizados e recursos de monitoramento remoto.

Intervenção reduzida do operador: O alto nível de automação e a estabilidade inerente ao processo MBR significam menos intervenção manual diária é necessária dos operadores em comparação com as plantas convencionais. Embora os operadores qualificados ainda sejam cruciais para supervisão e manutenção, o sistema lida automaticamente com muitos ajustes de rotina, liberando pessoal para outras tarefas e reduzindo o risco de erro humano. A eliminação de problemas operacionais do clarificador (como volume ou espuma) também simplifica o gerenciamento diário.

A notável qualidade de efluente produzida pelos sistemas MBR, juntamente com seu design compacto e benefícios operacionais, levou à sua ampla adoção em diversos setores. Do tratamento municipal de águas residuais a processos industriais especializados e iniciativas vitais de reutilização de água, a MBR Technology está provando ser uma pedra angular do gerenciamento moderno da água.

A aplicação primária e mais difundida da tecnologia MBR está no tratamento do esgoto doméstico.

Tratamento do esgoto doméstico: Os MBRs são cada vez mais favorecidos para as estações municipais de tratamento de águas residuais (ETARs), especialmente em áreas urbanas e suburbanas, onde a disponibilidade de terras é limitada ou onde estão em vigor os regulamentos de alta mais rígidos. Eles efetivamente removem matéria orgânica, suspensos e patógenos de águas residuais domésticas e comerciais, produzindo consistentemente um efluente que é significativamente mais limpo do que o dos processos de lodo ativado convencionais. Isso leva a um impacto ambiental reduzido nas águas recebidas.

Atendendo aos requisitos de reutilização de água urbana: Com as populações em crescimento e o aumento do estresse hídrico, as cidades em todo o mundo procuram águas residuais como um recurso valioso, e não como um resíduo. O efluente da MBR, sendo de alta qualidade (baixa turbidez, praticamente sem sólidos suspensos e alta remoção de patógenos), é ideal como uma alimentação para processos de tratamento avançados para aplicações de reutilização de água. Isso inclui, mas não se limita a, irrigação de parques públicos, campos de golfe e terras agrícolas, bem como o processo industrial de água e a recarga do aqüífero.

As águas residuais industriais são frequentemente caracterizadas por altas concentrações de poluentes específicos, cargas flutuantes e composições químicas desafiadoras. Os MBRs oferecem uma solução robusta e adaptável para esses fluxos complexos.

Aplicações em alimentos e bebidas, produtos farmacêuticos, têxteis e indústrias químicas:

Comida e bebida: As águas residuais do processamento de alimentos e bebidas geralmente contêm altos cargas orgânicas, gorduras, óleos e graxa (neblina). Os MBRs lidam efetivamente a essas cargas, permitindo a conformidade com os limites de descarga ou mesmo a produção de água adequada para reutilização interna (por exemplo, lavagem, alimentação da caldeira).

Farmacêuticos: As águas residuais farmacêuticas podem conter compostos orgânicos complexos e às vezes inibitórios, bem como ingredientes farmacêuticos ativos (APIs). Os MBRs, com seus longos tempos de retenção de lodo e biomassa estável, são eficazes na degradação desses compostos e na produção de efluentes de alta qualidade, minimizando a liberação ambiental de produtos químicos potentes.

Têxteis: As águas residuais têxteis geralmente são altamente coloridas e contêm vários corantes e produtos químicos. Os MBRs podem remover com eficiência poluentes de cor e orgânicos, ajudando em conformidade e potencialmente facilitando a reutilização da água dentro do processo de tingimento ou para outros usos não potáveis.

Indústrias químicas: As plantas químicas produzem riachos diversos e muitas vezes perigosos de águas residuais. A natureza robusta dos MBRs, especialmente ao utilizar as membranas poliméricas ou cerâmicas quimicamente resistentes, permite o tratamento de efluentes desafiadores, geralmente reduzindo a necessidade de descarte fora do local.

Remoção específica de poluentes: Além da remoção geral de sólidos orgânicos e suspensos, os MBRs são adeptos de direcionar poluentes específicos. Sua capacidade de manter uma população microbiana diversificada e altamente concentrada permite a degradação de compostos orgânicos recalcitrantes e nitrificação/desnitrificação eficiente para remoção de nitrogênio, o que é crucial para muitos efluentes industriais. Quando combinados com outros processos (por exemplo, carbono ativado em pó), os MBRs podem até abordar contaminantes emergentes como micropoluentes.

Enquanto os MBRs tratam principalmente as águas residuais, sua qualidade de efluente os torna uma excelente etapa de pré-tratamento para os sistemas destinados a produzir água potável, particularmente de fontes de água prejudicadas ou para esquemas avançados de purificação de água.

MBR como um pré-tratamento para osmose reversa: Quando o objetivo final é produzir água de qualidade potável (ou até mais alta, para aplicações industriais ultrapuras), a osmose reversa (RO) geralmente é a tecnologia de escolha para remover sais dissolvidos e contaminantes de rastreamento. No entanto, as membranas RO são altamente suscetíveis a incrustações por sólidos suspensos, matéria orgânica e microorganismos. O efluente da MBR, por estar praticamente livre desses falhantes, serve como uma alimentação ideal para os sistemas de RO. Essa combinação MBR-RO estende significativamente a vida útil das membranas RO, reduz sua frequência de limpeza e reduz os custos operacionais gerais, tornando assim a purificação avançada de água mais viável economicamente.

Produzindo água potável de alta qualidade: Na reutilização potável indireta (IPR) ou esquemas de reutilização potável direta (DPR), os sistemas MBR-RO, frequentemente seguidos por processos avançados de oxidação (AOP), estão na vanguarda da produção de água que atende ou excede os rigorosos padrões de água potável. Isso permite que as comunidades aumentem seus suprimentos de água potável usando águas residuais tratadas, contribuindo significativamente para a segurança da água.

A capacidade dos MBRs de produzir efluentes desinfetados de alta qualidade os posiciona diretamente como uma tecnologia-chave para várias aplicações de reutilização e reciclagem de água, reduzindo a dependência de fontes de água doce.

Irrigação: O efluente da MBR é amplamente utilizado para irrigação irrestrita de culturas agrícolas, campos de golfe, paisagens públicas e áreas residenciais. Seus baixos sólidos suspensos e contagem de patógenos minimizam os riscos à saúde e impedem o entupimento dos sistemas de irrigação.

Resfriamento industrial: Muitas indústrias exigem grandes volumes de água para torres de resfriamento e resfriamento de processos. A água tratada com MBR pode compensar significativamente a demanda por água de maquiagem fresca, reduzindo os custos operacionais e o impacto ambiental. O baixo potencial de incrustação do efluente da MBR é particularmente benéfico para equipamentos de troca de calor.

Reutilização potável indireta: Isso envolve a introdução de águas residuais altamente tratadas em um amortecedor ambiental, como um aqüífero das águas subterrâneas ou um reservatório de águas superficiais, antes de ser extraído e mais tratado por uma planta de água potável. Os sistemas MBR são um componente crítico na abordagem de várias barreiras para esses esquemas, garantindo a qualidade da água que entra no amortecedor ambiental. O permeado de MBR de alta qualidade minimiza o risco para o meio ambiente e o abastecimento futuro de água potável.

Embora a tecnologia MBR ofereça benefícios substanciais, não fica sem seus desafios. A compreensão dessas limitações é crucial para o design, operação e manutenção bem -sucedidos dos sistemas MBR.

A incrustação da membrana continua sendo o desafio operacional mais significativo nos sistemas MBR. Refere -se ao acúmulo de vários materiais na superfície da membrana ou dentro de seus poros, levando a uma diminuição no fluxo de permeado e um aumento na pressão transmembranar (TMP).

Tipos de incrustação (orgânica, inorgânica, biológica):

Incrustação orgânica: Causados pela deposição e adsorção de compostos orgânicos solúveis (como proteínas, polissacarídeos, substâncias húmicas e gorduras, óleos e graxa - nevoeiro) das águas residuais na superfície da membrana e nos poros. Essas substâncias pegajosas formam uma "camada de bolo" ou poros de blocos, aumentando significativamente a resistência hidráulica.

Incrustação inorgânica (escala): Ocorre quando os sais inorgânicos dissolvidos (por exemplo, carbonato de cálcio, hidróxido de magnésio, sílica e precipitados de ferro) excedem seus limites de solubilidade e precipitam diretamente na superfície da membrana. Isso se forma camadas duras e cristalinas que são difíceis de remover.

Incrustação biológica (biofolagem): Envolve o crescimento de microorganismos (bactérias, fungos, algas) na superfície da membrana, formando um biofilme viscoso e tenaz. Esses biofilmes não apenas aumentam a resistência hidráulica, mas também podem excretar substâncias poliméricas extracelulares (EPS) que aumentam ainda mais a incrustação orgânica e são altamente resistentes à remoção.

Incrustação coloidal: Resultados do acúmulo de partículas finas e não definidas (por exemplo, argila, lodo, hidróxido de metal) que depositam na superfície ou alojamento da membrana em seus poros.

Fatores que afetam a incrustação: A incrustação é um fenômeno complexo influenciado por uma infinidade de fatores:

Características de águas residuais: Altas concentrações de sólidos suspensos, matéria orgânica, nutrientes e íons inorgânicos específicos no influente podem exacerbar a incrustação.

Condições operacionais: Altas taxas de fluxo, aeração insuficiente (para limpeza em MBRs submersos), tempos de retenção hidráulica curtos (HRT) e propriedades instáveis de licor misto (por exemplo, flutuações de pH, baixa filtragem de lodo) podem acelerar a incrustação.

Propriedades da membrana: O material (hidrofobicidade/hidrofilicidade), tamanho dos poros, carga superficial e rugosidade da própria membrana podem influenciar sua suscetibilidade à incrustação.

Apesar dos benefícios a longo prazo, o capital inicial e os custos operacionais contínuos dos sistemas MBR podem ser maiores que os métodos de tratamento convencionais.

Custos iniciais de investimento: Os sistemas MBR geralmente envolvem um gasto de capital inicial mais alto em comparação com as plantas de lodo ativado tradicionais, principalmente devido a:

Custo do módulo de membrana: As próprias membranas são um componente significativo do custo de capital.

Equipamento especializado: Os MBRs requerem bombas especializadas, sopradores para limpeza de membrana e sistemas de controle avançado, aumentando o investimento inicial.

Requisitos de pré-tratamento: A necessidade de triagem mais fina e, às vezes, etapas adicionais de pré-tratamento para proteger as membranas podem aumentar os custos iniciais.

No entanto, é importante observar que a pegada reduzida às vezes pode compensar os custos de aquisição de terras em áreas densamente povoadas.

Custos operacionais (energia, produtos químicos):

Consumo de energia: Os MBRs geralmente são mais intensivos em energia que os sistemas convencionais, com aeração (tanto para atividade biológica quanto de limpeza da membrana) sendo o maior consumidor de energia, geralmente representando 50-70% da demanda total de energia. O bombeamento de permeado também contribui para o uso de energia.

Custos químicos: Enquanto os MBRs reduzem a produção de lodo, eles incorrem custos para produtos químicos usados na limpeza da membrana (por exemplo, cloro, ácidos, alcalses) e às vezes para remoção química de fósforo ou ajuste de pH.

Substituição de membrana: As membranas têm uma vida útil finita (normalmente de 5 a 10 anos, dependendo da operação), e sua substituição periódica representa uma despesa operacional recorrente significativa.

Manter a integridade física das membranas é fundamental para garantir a qualidade do efluente.

Potencial para danos à membrana: As membranas, especialmente fibras ocas, podem ser suscetíveis a danos físicos de:

Partículas abrasivas: Pré-tratamento inadequado, levando à presença de partículas nítidas ou abrasivas no licor misto.

Estresse mecânico excessivo: Altas pressões de sucção, limpeza agressiva do ar ou manuseio inadequado durante a instalação ou manutenção podem levar a quebra de fibra ou rasgo de folha.

Degradação química: A exposição a produtos químicos de limpeza excessivamente agressivos ou altas concentrações de oxidantes por longos períodos podem degradar o material da membrana.

Monitoramento e manutenção: Para mitigar os riscos de danos causados pela membrana e garantir a qualidade consistente do efluente, os protocolos rigorosos de monitoramento e manutenção são essenciais:

Monitoramento online: O monitoramento contínuo da turbidez de permeado, pressão transmembranar (TMP) e fluxo pode fornecer indicações imediatas de uma violação na integridade da membrana. Um aumento repentino na turbidez do permeado é uma bandeira vermelha.

Teste de integridade: Testes regulares de integridade, como testes de decaimento de pressão (PDT) ou testes de ponto de bolha, são realizados para detectar pequenos vazamentos ou quebras de fibra antes de afetar significativamente a qualidade do efluente. Esses testes envolvem pressurizar o módulo de membrana com ar e monitoramento para uma queda de pressão, o que indica um vazamento.

Inspeções visuais: As inspeções visuais periódicas dos módulos de membrana podem ajudar a identificar quaisquer sinais visíveis de danos ou incrustação excessiva.

Reparo/substituição: As fibras ou módulos danificados devem ser reparados prontamente (por exemplo, conectando fibras quebradas) ou substituídas para manter o desempenho do sistema e a qualidade do efluente.

A manutenção eficaz e a limpeza oportuna são absolutamente críticas para o desempenho sustentado, a longevidade e a viabilidade econômica das membranas MBR. Sem um regime de limpeza rigoroso, a incrustação da membrana tornaria rapidamente o sistema inoperante.

Monitoramento diário e semanal proativo e medidas físicas simples formam a espinha dorsal da manutenção da MBR.

Monitorando TMP e Flux: O monitoramento contínuo da pressão transmembranar (TMP) e do fluxo de permeado é o indicador operacional mais importante para os sistemas MBR.

Tendência do TMP: Sob operação normal, a TMP aumentará gradualmente à medida que uma camada leve e reversível se acumula. Um aumento íngreme ou repentino da TMP significa incrustação rápida, indicando que é necessária uma limpeza ou solução de problemas mais intensiva.

Tendência de fluxo: Manter um fluxo estável é fundamental. Uma diminuição no fluxo em um TMP constante, ou uma incapacidade de manter o fluxo do alvo, também sinaliza incrustação e a necessidade de ação.

Os operadores usam essas tendências para agendar ciclos de limpeza e avaliar sua eficácia. Os dados históricos da tendência permitem a manutenção preditiva e a otimização das frequências de limpeza.

Inspeções visuais: Verificações visuais regulares dos módulos de membrana e do biorreator são essenciais. Isso inclui:

Distribuição de limpeza do ar: Garantir que os difusores de ar abaixo das membranas estejam fornecendo uma limpeza uniforme e vigorosa do ar para desalojar efetivamente os fadantes da superfície da membrana. Os difusores bloqueados podem levar à incrustação localizada.

Superfície da membrana: Procurando por acumulação visível de lodo, biomégio ou sinais de danos físicos nas fibras ou folhas de membrana.

Saúde do Biorreattor: Observar o licor misto para sinais de espuma, volume ou cor incomum, o que pode indicar um processo biológico doentio que afeta o desempenho da membrana.

Otimizando aeração: Além de apenas limpar, a aeração deve ser otimizada para a atividade biológica (fornecendo oxigênio aos microorganismos) e limpeza de membranas. A vazão e a distribuição adequadas de ar impedem a formação de uma camada densa e irreversível do bolo na superfície da membrana, garantindo deslocamento contínuo de partículas frouxas.

Os métodos de limpeza da MBR são tipicamente categorizados por sua intensidade e frequência, variando de limpeza física de rotina a intervenções químicas mais agressivas.

Revolta (ou backflushing):

Descrição: Este é o método de limpeza mais frequente e menos agressivo. Envolve revertendo brevemente o fluxo de permeado através da membrana, empurrando os falhantes acumulados para fora da superfície da membrana e de volta ao licor misto. Para os MBRs submersos, isso geralmente envolve a aplicação de uma leve pressão positiva da água de permeado limpo (ou às vezes tratado efluente) de dentro (lado permeado) ao exterior (lado misto de licor) da membrana. A limpeza do ar geralmente continua durante a recuperação para ajudar a desalojar.

Frequência e eficácia: A remancula é realizada com frequência, geralmente a cada 10 a 20 minutos, por uma duração de 30 a 60 segundos. É altamente eficaz na remoção de incrustantes soltos e reversíveis (como a membrana dinâmica ou partículas levemente adsorvidas) e na manutenção de um fluxo relativamente estável durante a operação normal. É considerado um método de limpeza física.

Reforma quimicamente aprimorada (CEB):

Descrição: O CEB é um método de limpeza física mais intensiva, onde uma baixa concentração de produtos químicos de limpeza é adicionada à água de backwash. A solução química é pulsada através da membrana ou deixada de mergulhar por um curto período antes de ser lavada na volta. Isso combina a remoção física da retrolavagem com a ação química da dissolução ou dispersão de falhantes.

Uso de produtos químicos para melhorar a retrolavagem: A CEB normalmente usa oxidantes como o hipoclorito de sódio (NaCLO) para incrustantes orgânicos e biológicos, ou ácidos (por exemplo, ácido cítrico) para escala inorgânica. A concentração química é menor do que em uma limpeza química completa e o tempo de contato é mais curto.

Frequência e eficácia: Os CEBs são realizados com menos frequência do que as lavagens padrão, geralmente uma vez ao dia a uma vez por semana, dependendo das taxas de incrustação. Eles são eficazes na remoção de mais persistentes, mas ainda em grande parte reversível, fadantes e ajudam a atrasar a necessidade de limpezas químicas completas.

Limpeza química (limpo no local-CIP):

Descrição: O CIP é um método de limpeza mais agressivo e menos frequente, projetado para restaurar a permeabilidade da membrana quando as lavagens físicas e quimicamente aprimoradas não são mais suficientes. Envolve isolar um módulo ou banco de membrana, drenar o licor misto e depois recircular soluções de limpeza química concentradas através do módulo por períodos prolongados (horas até a noite).

Tipos de agentes de limpeza (ácidos, álcalis, oxidantes):

Limpadores alcalinos (por exemplo, hipoclorito de sódio - naclo, hidróxido de sódio - NaOH): Altamente eficaz na dissolução e dispersão de incrustantes orgânicos (proteínas, polissacarídeos, substâncias húmicas) e filmes biológicos. Naclo também atua como um desinfetante.

Limpadores ácidos (por exemplo, ácido cítrico, ácido oxálico, ácido clorídrico - HCl): Usado principalmente para dissolver os escalantes inorgânicos (por exemplo, carbonato de cálcio, hidróxido de magnésio, precipitar de ferro).

Outros produtos de limpeza especializados: Dependendo da composição específica, outros produtos químicos, como enzimas (para compostos orgânicos específicos), surfactantes ou formulações proprietárias podem ser usadas.

Protocolos de limpeza: O CIP normalmente envolve uma sequência de etapas:

Isolamento e drenagem: O módulo de membrana é levado offline e drenado de licor misto.

Lavagem: Enxaguado com permeado para remover sólidos soltos.

Imersão/recirculação química: A solução de limpeza apropriada (ácido ou alcalina, geralmente sequencialmente) é introduzida e deixada de molho ou recirculada continuamente através do módulo de membrana para uma duração e temperatura especificadas (geralmente elevadas para melhorar a limpeza).

Lavagem: Enxágue completa com água limpa é crucial após a limpeza química para remover todos os resíduos químicos.

Retorne ao serviço: O módulo é retornado ao serviço, geralmente com uma fase de inicialização monitorada.

Frequência e eficácia: Os CIPs são realizados com muito menos frequência, normalmente uma vez por mês a cada poucos meses, ou ditados pela tendência do TMP, atingindo um limite de predefinição. Eles são altamente eficazes para restaurar uma parte significativa da permeabilidade original da membrana, removendo incrustantes teimosos e irreversíveis que se acumulam com o tempo.

Limpeza off-line (limpeza fora do lugar-COP): Em alguns cenários graves de incrustação, ou para limpeza profunda periódica, os módulos de membrana podem ser removidos do tanque e embebidos ou limpos em um tanque de limpeza fora do local dedicado. Isso permite produtos químicos mais agressivos, temperaturas mais altas ou tempos de imersão mais longos e podem ser particularmente eficazes para módulos muito incrustados.

Embora as vantagens teóricas e os mecanismos operacionais da tecnologia MBR sejam convincentes, seu verdadeiro impacto é melhor demonstrado através de implementações bem-sucedidas no mundo real. Esses estudos de caso destacam a versatilidade e a eficácia dos MBRs em diferentes escalas e aplicações, oferecendo informações valiosas sobre seu desempenho e as lições aprendidas.

Aqui, exploraremos alguns exemplos hipotéticos representando aplicações MBR comuns e significativas. Ao escrever seu artigo real, você deve encontrar estudos de caso publicados específicos com dados concretos.

Exemplo 1: Tratamento de águas residuais municipais urbanas para reutilização de água

Localização/projeto: Imagine o "Projeto de Recuperação de Aquácado" em uma cidade costeira densamente povoada (por exemplo, em algum lugar com escassez de água, como Barcelona, Cingapura ou partes da Califórnia).

Problema abordado: A cidade enfrentou crescente demanda de água, diminuindo os recursos de água doce e limites rigorosos de descarga para sua estação de tratamento de águas residuais convencionais (ETAR). A planta existente também estava se aproximando de sua capacidade e ocupava valiosas terras urbanas.

Solução MBR: Uma nova instalação centralizada de MBR foi construída, projetada para tratar 50.000 m³/dia (aproximadamente 13,2 mgd) de águas residuais municipais. O sistema utilizou membranas poliméricas submersas (PVDF). O efluente de MBR de alta qualidade foi então tratado por desinfecção por UV e uma pequena porção por osmose reversa para água do processo industrial e reutilização potável indireta.

Dados de desempenho:

Qualidade efluente: TSS consistentemente alcançado <1 mg/L, BOD <3 mg/L, nitrogênio total <5 mg/L e remoção praticamente completa de coliformes fecais. Turbidez normalmente menor que 0,1 NTU.

Redução de pegada: Substituiu um sistema convencional 3 vezes o seu tamanho, liberando terras significativas para uso público.

Reutilização de água: Permitiu à cidade compensar 30% de sua demanda de água não potável e contribuir para a recarga do aqüífero, aumentando a segurança da água.

Takeaway -chave: Demonstra a capacidade da MBR de lidar com grandes fluxos municipais, fornecendo efluente de alta qualidade adequado para reutilização avançada, com benefícios significativos para economizar espaço em ambientes urbanos.

Exemplo 2: Tratamento industrial de águas residuais em uma planta de processamento de alimentos

Localização/projeto: "Instalação de processamento da GreenFoods" em uma área rural com rigorosos regulamentos de descarga local (por exemplo, uma fazenda de laticínios ou planta de bebida na Holanda, conhecida por altos padrões ambientais).

Problema abordado: A planta de processamento de alimentos gerou águas residuais de alta resistência com cargas orgânicas flutuantes (Alta BOD/DOD, gorduras, óleos e graxa) e taxas de descarga crescentes e possíveis violações de permissão. Havia também o desejo de reduzir o consumo de água doce.

Solução MBR: Um sistema MBR externo (lateral) com membranas tubulares de cerâmica foi instalado para tratar 1.000 m³/dia (aproximadamente 0,26 mgd) de águas residuais do processo. A escolha das membranas de cerâmica foi impulsionada pelo potencial de limpeza de alta temperatura e desempenho robusto contra falta industrial desafiador. A água tratada foi reutilizada para aplicações de resfriamento e lavagem sem contato.

Dados de desempenho:

Remoção de poluentes: Alcançados> 98% de remoção de DBO, remoção de COD 95% e nevoeiro gerenciado efetivamente, atingindo todos os limites de descarga local.

Reciclagem de água: Permitiu a reciclagem de aproximadamente 70% das águas residuais tratadas, reduzindo significativamente a ingestão de água doce e o volume de descarga.

Robustez: Resiliência demonstrada a cargas de choques orgânicos e limpeza eficaz para falhantes industriais específicos.

Takeaway -chave: Ilustra o desempenho robusto da MBR em contextos industriais desafiadores, principalmente com membranas de cerâmica, facilitando a reutilização e a conformidade significativas da água.

Exemplo 3: Tratamento de águas residuais comunitárias remotas

Localização/projeto: "Mountain View Eco-Resort" em uma zona ecológica sensível (por exemplo, um parque nacional ou destino turístico remoto).

Problema abordado: O resort precisava de uma solução compacta e confiável de tratamento de águas residuais que produzia efluente excepcionalmente limpo para proteger o ambiente local intocado e para a irrigação no local. Os sistemas convencionais eram muito grandes e complexos para operar remotamente.

Solução MBR: Foi instalado um sistema MBR submerso modular e compacto (200 m³/dia, aproximadamente 0,05 mgd). Seus controles automatizados e pegada mínima eram ideais para a localização remota.

Dados de desempenho:

Qualidade efluente: Efluente produzido adequado para descarga direta a águas sensíveis e irrigação irrestrita, atingindo consistentemente os limites de nutrientes e patógenos muito baixos.

Simplicidade operacional: Os ciclos de monitoramento remoto e limpeza automatizados minimizaram a necessidade de presença constante do operador no local.

Proteção Ambiental: Não garantiu um impacto prejudicial no ecossistema local.

Takeaway -chave: Destaca a adequação da MBR para aplicações descentralizadas, locais remotos e ambientes sensíveis devido à sua natureza compacta, alta qualidade de efluentes e estabilidade operacional.

A análise de implementações passadas do MBR fornece informações cruciais para projetos futuros, ajudando a evitar armadilhas comuns e otimizar o desempenho.

Armadilhas comuns e como evitá -las:

Pré-tratamento inadequado: Essa é a causa mais frequente de problemas operacionais da MBR e danos à membrana. As soluções incluem triagem fina robusta (1-3 mm ou menos), remoção eficaz de grão e, às vezes, flotação de ar dissolvida (DAF) para cargas de altas névoas.

Falta de design adequado para controle de incrustação: Não responsabilizar as características específicas das águas residuais ou a projeção insuficiente de limpeza do ar pode levar a incrustações rápidas e irreversíveis. Evitar isso requer testes piloto completos e engenheiros de design da MBR experientes.

Treinamento insuficiente do operador: Os MBRs são sistemas sofisticados. Os operadores precisam de treinamento abrangente sobre controles automatizados, protocolos de limpeza de membranas, teste de integridade e solução de problemas.

Subestimação dos custos de energia: Embora compactos, os MBRs podem ser intensivos em energia, principalmente devido à aeração. O design cuidadoso para a eficiência energética (por exemplo, limpeza otimizada do ar, sopradores eficientes) é crucial.

Estratégia de limpeza química ruim: O uso dos produtos químicos errados, concentrações incorretas ou tempos insuficientes de imersão pode levar a limpeza ineficaz ou até danos à membrana. Uma abordagem sistemática da limpeza química, geralmente guiada por fornecedores de membrana, é vital.

Melhores práticas para operação MBR:

Gerenciamento proativo de incrustação: Implemente retrodunda e CEBs regulares com base nas tendências da TMP. Não espere a incrustação severa para executar o CIP.

Pré-tratamento consistente: Verifique se as telas são limpas e mantidas regularmente e os sistemas de remoção de areia são otimizados.

Manter biologia estável: Monitore os principais parâmetros biológicos (por exemplo, MLSS, oxigênio dissolvido, pH) para garantir uma comunidade microbiana saudável e estável, que é crucial para o desempenho geral e incrustação reduzida.

Teste regular de integridade: Realize rotineiramente os testes de decaimento de pressão ou ponto de bolha para detectar violações da membrana mais cedo, protegendo a qualidade do efluente.

Otimizar aeração: Verifique se a limpeza do ar é suficiente e distribuída uniformemente para manter as membranas limpas sem consumo excessivo de energia.

Registro de dados abrangentes: Colete e analise dados operacionais (TMP, fluxo, frequências de limpeza, uso de produtos químicos) para identificar tendências, otimizar processos e prever as necessidades de manutenção.

Diretrizes e suporte ao fabricante: Atenda -se intimamente às diretrizes operacionais e de limpeza do fabricante de membranas e aproveite seu suporte técnico.