Introdução aos filtros-prensa de correia

O que é um filtro prensa de correia?

O filtro prensa de correia (BFP) é um equipamento crítico na área de desidratação de lamas e tratamento de águas residuais . Essencialmente, é um dispositivo mecânico contínuo projetado para separar o líquido de uma lama, produzindo um material mais seco e manejável, conhecido como “bota de filtro”.

Opera passeo o lodo condicionado entre duas correias porosas tensionadas. À medida que o lodo é espremido e prensado através de uma série de rolos, a gravidade, o cisalhamento e a pressão trabalham juntos para remover a água com eficiência. Isso resulta em uma redução significativa no volume de lodo.

Por que a desidratação de lodo é importante?

Um desidratação de lamas não é apenas um processo secundário; é vital para a eficiência operacional e a sustentabilidade financeira de tratamento de águas residuais plants e various industrial facilities.

- Redução de volume: Um remoção de até 80-90% da água reduz drasticamente o volume total de lama necessiteo de descarte. Este é o principal fator para minimizar os custos de transporte e descarte.

- Economia de custos: A eliminação de lamas húmidas é dispendiosa. Ao aumentar o sólidos de bolo conteúdo, as instalações podem economizar substancialmente em taxas de aterro e despesas de transporte.

- Manuseio e Estabilidade: O lodo desidratado é mais fácil de manusear, empilhar e armazenar. A torta mais seca também é mais estável, minimizeo problemas de odor e melhorando sua adequação para reutilização potencialmente benéfica, como compostagem ou aplicação no solo.

Breve História e Evolução

O concept of using pressure to separate solids from liquids has been around for centuries, but the modern prensa de filtro de correia surgiu em meados do século XX.

Inicialmente, a desidratação dependia fortemente de métodos menos eficientes, como leitos de secagem ou prensas simples de placa e estrutura. O desenvolvimento de máquinas de fluxo contínuo foi um grande avanço, atendendo à necessidade de maior produtividade em sectores municipais e industriais em rápido crescimento. Os primeiros modelos eram dispositivos simples de drenagem por gravidade, mas com o tempo evoluíram para incorporar múltiplas zonas de pressão e sistemas sofisticados. sistemas de dosagem de polímero melhorar eficiência de desidratação , levando às unidades automatizadas de alta capacidade usadas hoje.

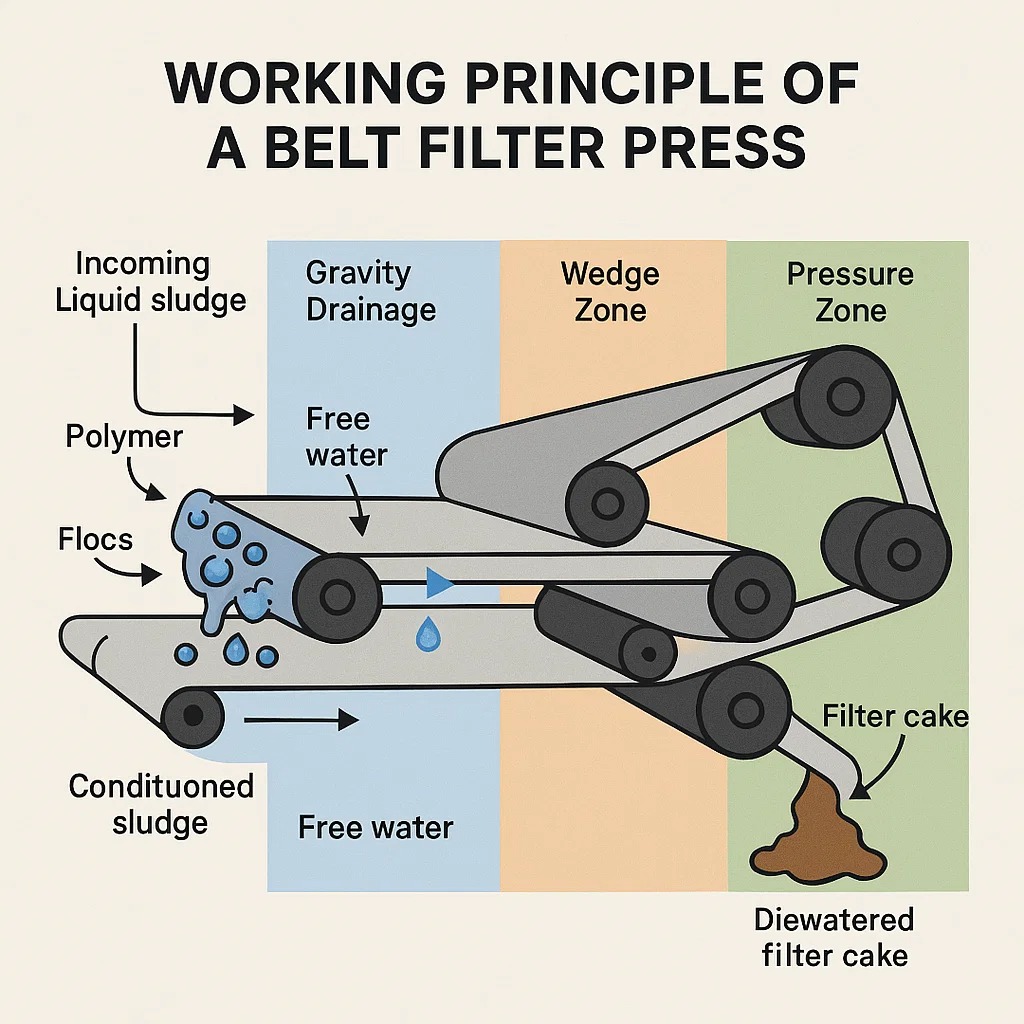

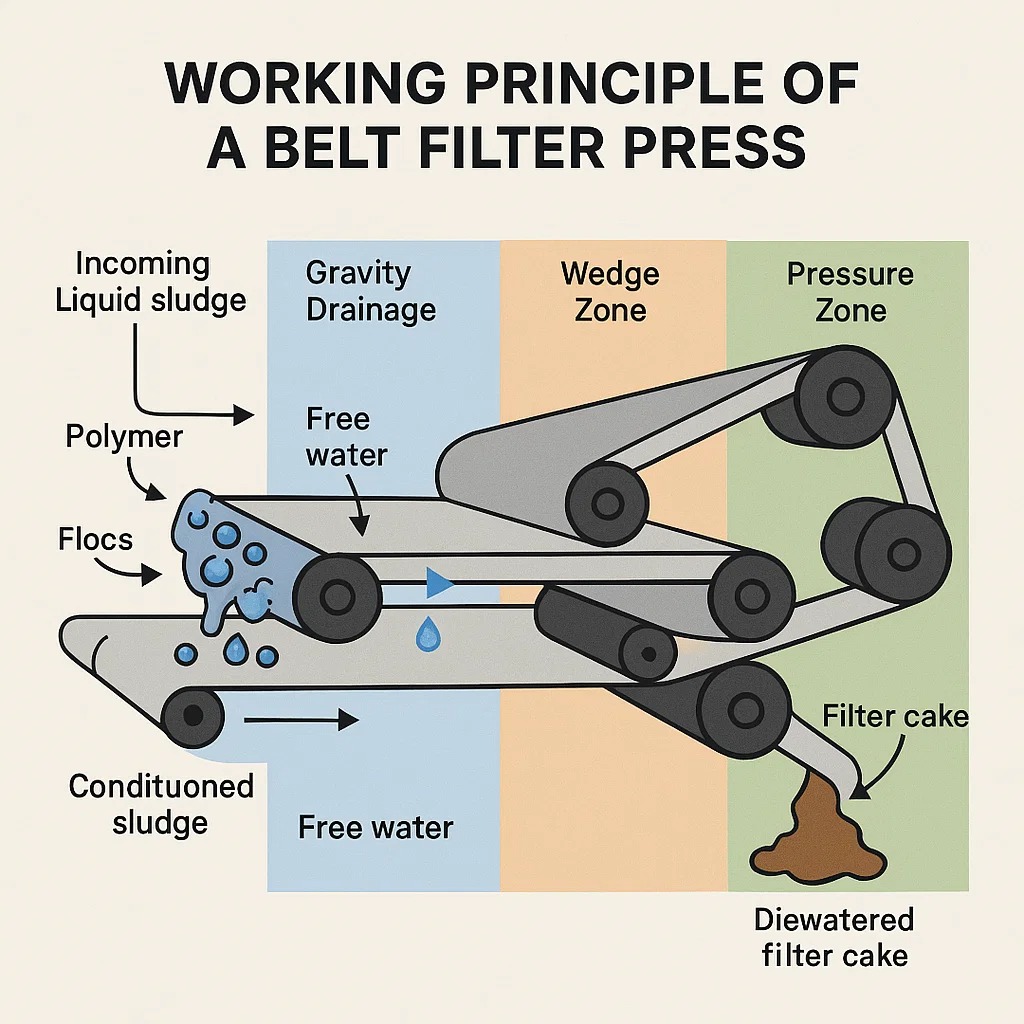

Princípio de funcionamento de um filtro-prensa de correia

O operation of a filtro prensa de correia (BFP) é um processo contínuo e de vários estágios que utiliza condicionamento químico, gravidade e pressão mecânica para separar a água do lama . O processo pode ser dividido em quatro zonas distintas:

1. Condicionamento (Floculação)

Antes de entrar na prensa, o lodo líquido que entra deve ser preparado para liberar sua água de forma eficaz. Isto é feito através lama conditioning .

- Processo: Um agente químico, normalmente um composto orgânico de alto peso molecular polímero , é rapidamente misturado com o lodo. O polímero faz com que os minúsculos sólidos dispersos se agrupem em massas maiores e mais estáveis chamadas flocos .

- Objetivo: Ose flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high eficiência de desidratação .

2. Zona de drenagem por gravidade

O conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Processo: O sludge flows onto a wide, horizontal section of the porous cinto de filtro . Sob a força da gravidade, a água livre liberada durante o condicionamento drena rapidamente pela esteira, auxiliada por uma estrutura de trama aberta.

- Objetivo: Este estágio remove uma grande porcentagem da água facilmente drenável, aumentando a concentração de sólidos da pasta líquida inicial (geralmente $1-5%$ de sólidos) para uma massa espessa e semissólida (geralmente $10-15%$ de sólidos) antes que a pressão seja aplicada.

3. Zona de Cunha

O wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Processo: O sludge, now consolidated, is gradually squeezed between the upper and lower cinto de filtros à medida que convergem em forma de “cunha”. A lacuna estreita aplica as primeiras forças compressivas suaves ao lodo.

- Objetivo: Essa compressão lenta e controlada evita que o líquido de grande volume exploda (chamado de “cegueira” ou “esguicho”) e prepara o bolo sólido para a pressão intensa que se seguirá, distribuindo-o uniformemente por toda a largura da esteira.

4. Zona de Pressão

Esta é a seção principal de desidratação, onde a maior parte da água restante é espremida.

- Processo: O two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter rolos . A diminuição do diâmetro e o aumento da tensão nas correias sujeitam a torta a altos níveis de cisalhamento e pressão.

- Subzonas:

- Baixa pressão: O first set of rollers applies moderate pressure.

- Alta Pressão/cisalhamento: O inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Saída: O dewatered sludge, now referred to as the bolo de filtro , sai da prensa com alta concentração de sólidos de bolo (normalmente $18-35%$ de sólidos, dependendo do tipo de lodo). As correias então se separam e os raspadores removem a torta para descarte ou tratamento posterior.

Principais componentes de um filtro-prensa de correia

A filtro prensa de correia (BFP) é uma máquina sofisticada construída a partir de vários sistemas interligados que trabalham em harmonia para alcançar uma drenagem eficiente. Compreender esses componentes principais é essencial para operação de prensa de cinto e manutenção .

Correias de filtro (o meio de filtração central)

O belts are arguably the most critical component, directly involved in the filtration process.

- Função: Duas correias porosas contínuas (uma correia superior e outra inferior) intercalam o lodo condicionado. Eles retêm as partículas sólidas enquanto permitem a passagem do filtrado (água).

- Materiais: Normalmente feitas de materiais sintéticos duráveis, como poliéster ou polipropileno, as correias são tecidas com um tamanho de malha específico para otimizar a retenção de sólidos e a drenagem de água.

- Acompanhamento de cinto: O belts must remain perfectly aligned to prevent damage or spillage. Sophisticated sistemas pneumáticos muitas vezes controlam a tensão e o rastreamento da correia automaticamente.

Rolos (Aplicação de Pressão e Cisalhamento)

O rollers are the physical mechanisms that generate the dewatering force.

- Função: O sludge-filled belts travel around a series of large and small rolos dispostos em um padrão serpentino. Esses rolos são responsáveis pelo aumento da pressão aplicada na cunha e nas zonas de pressão.

- Tipos:

- Rolos de gravidade: Utilizado principalmente na zona de drenagem por gravidade.

- Rolos de pressão: Rolos menores na zona de pressão que criam alta força de contato e cisalhar dobrando os cintos bruscamente.

Sistema de acionamento (controle de movimento)

O drive system controls the movement and speed of the filter belts.

- Função: Ele alimenta a rotação do rolo de acionamento principal, que puxa todo o conjunto da correia.

- Mecanismo: Normalmente, um motor elétrico conectado a uma caixa de engrenagens. Os sistemas modernos geralmente usam unidades de frequência variável (VFDs) para permitir o controle preciso da velocidade da correia.

- Importância: Velocidade da correia é um parâmetro operacional chave, ajustado com base em lama characteristics e desired rendimento .

Sistema Pneumático (Tensão e Rastreamento)

Este sistema garante a integridade e o desempenho ideal das cintas filtrantes.

- Função: Ele utiliza ar comprimido para aplicar tensão contínua e controlada às correias e para corrigir automaticamente qualquer desalinhamento (rastreamento da correia).

- Importância: A tensão consistente é vital para alcançar pressão uniforme e máxima eficiência de desidratação . O alinhamento adequado evita que as correias saiam dos roletes, o que pode causar rasgos ou desligamento do equipamento.

Painel de Controle (Automação e Monitoramento)

O control panel serves as the brain of the belt filter press.

- Função: Abriga o automação sistemas, controladores lógicos programáveis (CLPs) e interface de operação. Ele monitora variáveis de processo como velocidade da correia, fluxo de polímero e tensão da correia.

- Sistemas Avançados: Os BFPs modernos apresentam controles sofisticados para sequências automatizadas de inicialização/desligamento e monitoramento remoto, contribuindo para melhorar eficiência energética e reduced operator intervention.

Sistema de Lavagem (Mantendo a Eficiência)

O washing system prevents the belts from clogging, which is critical for continuous operation.

- Função: As barras de pulverização de água de alta pressão limpam as correias imediatamente após a bolo de filtro é descarregado, removendo sólidos residuais que poderiam cegar o tecido da correia.

- Mecanismo: Ele usa uma bomba dedicada para fornecer água de alta pressão, que muitas vezes é coletada e encaminhada de volta para a frente do tratamento de águas residuais plants (ETARs) para reprocessamento.

Tipos de filtros-prensa de correia

Embora o princípio básico de funcionamento permaneça o mesmo, prensa de filtro de correiaes vêm em diversas configurações projetadas para lidar com diferentes capacidades, tipos de lodo e restrições de espaço. Eles geralmente são categorizados com base no tamanho/capacidade e configuração da correia.

Com base no tamanho e capacidade

O size of the press is primarily defined by the width of its correias de filtro , que determina o rendimento ou capacidade.

- Unidades Laboratoriais/Piloto: Prensas de pequena escala utilizadas para testar diferentes tipos de lodo, otimizando polímero dosing e ampliar os dados antes de investir em uma unidade de tamanho real.

- Prensas de pequeno e médio porte: Normalmente usado em municípios menores tratamento de águas residuais plants ou instalações industriais com taxas de fluxo moderadas (por exemplo, pequenas operações de processamento de alimentos). As larguras das correias podem variar de $0,5$ a $1,5$ metros.

- Grandes prensas de alta capacidade: Projetadas para grandes ETEs metropolitanas e aplicações industriais de grande escala (como papel e celulose), essas máquinas apresentam correias largas (até US$ 3 metros ou mais) e são construídas para operação contínua e de alto volume.

Com base na configuração da correia

O design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. BFPs de baixa pressão/alta gravidade

- Características: Ose models feature an extended zona de drenagem por gravidade , muitas vezes usando uma inclinação ou rolos extras para maximizar a remoção inicial de água antes do estágio de pressão.

- Aplicação: Mais adequado para lamas com boas características de desidratação e elevado teor inicial de água livre (por exemplo, certas lamas minerais ou industriais).

2. BFPs padrão de três zonas

- Características: O most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Aplicação: Amplamente utilizado em tratamento de águas residuais municipais e various industrial applications.

3. Prensas de correia dupla (espessamento e desidratação)

- Características: Algumas unidades avançadas integram um lama thickening estágio (geralmente um espessador de tambor rotativo) diretamente com o estágio de desidratação da prensa de correia.

- Objetivo: O thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and rendimento capacidade.

Prensas de filtro de correia especializadas

Ose are designed for particular requirements, often focusing on maximizing final cake dryness.

- Prensas de filtro de correia de alta pressão: Ose use smaller pressure rolos e extremely high belt tension to achieve the absolute maximum sólidos de bolo conteúdo.

- Aplicação: Essencial quando a redução do volume de lodo é crítica, ou quando a torta final é destinada à secagem térmica ou incineração, onde um alto teor de sólidos economiza significativamente consumo de energia .

Aplicações de filtros-prensa de correia

O filtro prensa de correia (BFP) é uma solução versátil de desidratação usada em um amplo espectro de indústrias onde a separação sólido-líquido e a redução do volume de lodo são necessárias.

Estações de Tratamento de Águas Residuais

Esta é a aplicação principal e mais comum para BFPs.

- Tratamento de Águas Residuais Municipais: BFPs são indispensáveis na cidade e na vila tratamento de águas residuais plants (ETARs). Eles desidratam o lodo orgânico (biossólidos) gerado durante os processos de tratamento primário e secundário. O resultado bolo de filtro é significativamente reduzido em volume, tornando a eliminação (deposição em aterro, incineração) ou a reutilização benéfica (aplicação no solo, compostagem) muito mais rentável.

Aplicações Industriais

Os BFPs são utilizados em vários ambientes de fabricação e processamento para gerenciar fluxos de resíduos industriais.

- Processamento de Alimentos: O lodo gerado pela lavagem de vegetais, processamento de carne ou fabricação de cerveja geralmente contém grandes volumes de sólidos. Os BFPs desidratam eficientemente essas lamas orgânicas, auxiliando na conformidade regulatória e reduzindo os custos de descarte para setores como laticínios, cervejarias e matadouros.

- Indústria de Papel e Celulose: O process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Fabricação Química e Farmacêutica: Os BFPs são usados para desidratar lodos residuais, processar subprodutos e até mesmo para separar produtos finais, desde que os materiais sejam compatíveis com o material da correia e o estresse mecânico.

Operações de Mineração

No setor de mineração, os BFPs são usados para gerenciamento de rejeitos e desidratação de concentrados.

- Desaguamento de rejeitos: Os BFPs ajudam a recuperar a água dos rejeitos das minas (resíduos), o que é vital para a conservação da água e a estabilidade ambiental, especialmente em regiões áridas.

- Desidratação concentrada: Em alguns casos, são utilizados para desidratar concentrados minerais, reduzindo peso e custos de transporte do produto final.

Aplicações de nicho especializadas

- Tingimento Têxtil: Desidratação de lamas contendo corantes e produtos químicos residuais.

- Acabamento Metálico: Separação de lamas de hidróxido metálico de banhos de tratamento gastos.

O common thread across all these applications is the need for efficient separação de sólidos para reduzir o volume de resíduos e recuperar água, o que se traduz diretamente em custos operacionais mais baixos e maior conformidade ambiental.

Vantagens e desvantagens dos filtros-prensa de correia

Escolhendo o certo equipamento de desidratação requer uma compreensão clara das compensações. O filtro prensa de correia (BFP) oferece benefícios significativos, mas também apresenta certas restrições.

Vantagens: Por que escolher um BFP?

| Vantagem | Descrição | Impacto na operação |

| Operação Contínua | O BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Alto rendimento e no downtime required for cleaning or plate cycling. |

| Consumo de energia relativamente baixo | Utiliza principalmente pressão mecânica e uma pequena quantidade de eletricidade para o sistema de acionamento e bombas. | Inferior custos operacionais em comparação com métodos que consomem muita energia, como secagem térmica ou centrifugação. |

| Simples de operar e manter | O mechanical design is relatively straightforward once optimized, leading to easier manutenção de prensa de cinto . | Os operadores exigem treinamento menos especializado em comparação com máquinas mais complexas. |

| Boa relação rendimento/custo | Oferece uma grande capacidade de processamento com um investimento comparativamente menor do que certas tecnologias de desidratação com alto teor de sólidos. | Uma solução eficaz e econômica para empresas de médio e grande porte tratamento de águas residuais plants . |

| Captura Eficaz de Sólidos | O belts provide a physical barrier, ensuring high separação de sólidos e clean filtrate, which reduces the load on upstream processes. | |

Desvantagens: restrições e considerações

- Alto investimento inicial: Embora os custos operacionais sejam razoáveis, a compra e instalação de um sistema BFP robusto, incluindo o equipamento de pré-tratamento necessário (como sistemas de dosagem de polímero ), pode ser substancial.

- Requisitos de espaço: Os BFPs são normalmente máquinas horizontais grandes. Exigem uma área ocupada significativa, o que pode ser um fator limitante em instalações com espaço restrito.

- Sensibilidade às características do lodo de alimentação: O performance is highly dependent on effective lama conditioning . Se a qualidade do lodo recebido ou o polímero a dose muda frequentemente, o desempenho da prensa e sólidos de bolo a consistência pode sofrer.

- Consumo de água de lavagem: Os BFPs requerem uma quantidade substancial de água de alta pressão para o sistema de lavagem para manter o cinto de filtros limpo, o que aumenta a demanda geral de água da instalação.

- Sólidos finais inferiores do bolo (em comparação com outros métodos): Embora adequados para muitas rotas de descarte, os PBFs geralmente alcançam resultados finais mais baixos sólidos de bolo (normalmente $ 18-35% $) em comparação com prensas de parafuso ou filtros-prensa de alta pressão (que podem atingir mais de $ 40-60% $).

Fatores a serem considerados ao escolher um filtro prensa de correia

Selecionando o ideal filtro prensa de correia (BFP) é uma decisão que impacta os custos operacionais de longo prazo e eficiência de desidratação . Uma avaliação completa deve ir além do preço e focar nas especificidades da aplicação.

Características do lodo (o fator principal)

O nature of the material being processed is the most important factor in BFP selection.

- Tipo e Origem: O lodo é primário, secundário (biológico), químico ou industrial? Diferentes tipos de lodo (por exemplo, altamente fibroso versus gelatinoso) requerem diferentes pressões e tecidos de correia.

- Concentração Inicial de Sólidos: Lodo muito diluído pode exigir pré-espessamento (por exemplo, usando um espessador de esteira gravitacional) antes de uma prensagem eficaz.

- Índice de desidratabilidade: Isso é determinado por meio de testes de laboratório. Lodos que desidratam mal exigirão tempos de retenção mais longos, o que significa um BFP maior ou uma unidade com um tempo de retenção estendido. zona de drenagem por gravidade .

- Compressibilidade: Quanta pressão o lodo pode suportar antes que a resistência diminua a taxa de filtração.

Requisitos de capacidade e rendimento

O machine must be sized to handle the facility’s expected flow.

- Capacidade Hidráulica: O volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Carregamento de Sólidos: O total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary cinto de filtro largura, que é a principal métrica de dimensionamento.

Custos Operacionais e de Manutenção

O total cost of ownership extends well beyond the initial purchase price.

- Consumo de Polímero: Condicionamento de lodo é uma despesa recorrente significativa. Uma unidade que atinge a meta sólidos de bolo com inferior polímero dosage economizará dinheiro ao longo do tempo.

- Consumo de energia: Compare os requisitos de potência do sistema de acionamento e das bombas de filtrado, visando alta eficiência energética .

- Requisitos de manutenção: Considere o custo de substituição de peças de desgaste, especialmente as cinto de filtros e pressure rolos .

Automação e Controle

Os BFPs modernos oferecem avanços significativos no controle de processos.

- Sistemas de controle automatizados: Procure PLCs e sensores que se ajustem automaticamente tensão da correia , velocidade da correia e polímero dosing em resposta a variações na alimentação de lodo de entrada. Isto reduz a necessidade de supervisão constante do operador.

- Monitoramento Remoto: Sistemas com acesso remoto facilitam diagnósticos e preditivos manutenção de prensa de cinto , minimizando o tempo de inatividade inesperado.

Reputação e suporte do fornecedor

Escolher um parceiro confiável é crucial para o sucesso a longo prazo.

- Experiência e histórico: Avalie o histórico do fornecedor com similares tratamento de águas residuais plants ou processos industriais.

- Suporte local: Garanta peças sobressalentes, serviço técnico e treinamento do operador prontamente disponíveis para minimizar qualquer interrupção no operação contínua .

Manutenção e solução de problemas

Eficaz manutenção de prensa de cinto é essencial para garantir alta eficiência de desidratação , maximizando a vida útil do equipamento e minimizando o dispendioso tempo de inatividade. Uma abordagem proativa é sempre mais econômica do que reparos reativos.

Tarefas Regulares de Manutenção

A consistência nessas tarefas garante a operação contínua do filtro prensa de correia (BFP) :

- Inspeção e lavagem da correia: Certifique-se de que sistema de lavagem está operando corretamente com pressão e fluxo suficientes. Inspecione rotineiramente o cinto de filtros quanto a sinais de desgaste, rasgos ou cegamento excessivo (entupimento).

- Tensão e rastreamento da correia: Monitore o sistema pneumático para garantir que as correias mantenham a tensão correta. Verifique diariamente o sistema de rastreamento automático para evitar o escorrimento da correia, o que pode causar danos graves.

- Lubrificação de Rolos e Rolamentos: Siga o cronograma do fabricante para lubrificação dos rolamentos em todos rolos . A lubrificação deficiente é uma das principais causas de falha dos rolos.

- Verificação do sistema de polímero: Calibre regularmente o polímero dosing system e check feed lines for blockages. The polymer solution concentration must be consistent for optimal lama conditioning .

- Inspeção da lâmina raspadora: Certifique-se de que scraper blades that remove the bolo de filtro estejam afiados e alinhados corretamente para evitar que resíduos de bolo sejam transportados, o que pode cegar as correias.

Problemaas e soluções comuns

| Problem | Causa potencial | Solução |

| Bolo Molhado/Sólidos Pobres | Insuficiente polímero dosage ou má mistura. | Ajuste o polímero dose e confirme se o aparelho de mistura está funcionando. |

| Bolo Molhado/Sólidos Pobres | Incorreto velocidade da correia (muito rápido) ou tensão (muito baixa). | Diminua a velocidade da correia para aumentar o tempo de desidratação; ajustar tensão da correia através do sistema pneumático. |

| Escoamento de lodo (das correias) | O gravity or wedge zone is overloaded. | Diminua a taxa de alimentação (capacidade hidráulica) e/ou aumente a polímero dose para formar flocos mais fortes. |

| Enrugamento/danos da correia | Falha no sistema de rastreamento automático ou tensão inconsistente da correia. | Verifique a pressão do ar nos cilindros de rastreamento e inspecione os sensores quanto a detritos ou mau funcionamento. |

| Alto Vibration / Noise | Rolamentos de rolos desgastados ou emperrados. | Substitua imediatamente os rolamentos afetados para evitar falhas catastróficas dos rolos. |

Inovações em tecnologia de filtro-prensa de correia

Embora o princípio fundamental de usar a pressão entre duas correias permaneça constante, prensa de filtro de correiaes (BFPs) estão evoluindo continuamente, principalmente por meio de avanços em automação, controle e design. Essas inovações estão focadas em maximizar eficiência de desidratação , reduzindo custos operacionais (OPEX) e facilitando o gerenciamento das máquinas.

Sistemas Automatizados de Dosagem de Polímeros

O consistency of lama conditioning é o fator mais crítico no desempenho do PBF. Os sistemas modernos utilizam monitoramento avançado para otimizar esse processo.

- Monitoramento em tempo real: Novos sistemas usam medição óptica (por exemplo, sensores laser ou câmeras) para monitorar o lama e floc structure as it enters the press.

- Controle de IA e algoritmo: Ao analisar o lama consistência e taxa de fluxo em tempo real, o sistemas de controle automatizados usar algoritmos proprietários, muitas vezes apoiados por IA, para ajustar com precisão o polímero dosage e flow rate.

- Benefício: Isto elimina a necessidade de ajustes manuais e subjetivos, levando a menos polímero consumo (economia de até $ 40%$) e manutenção consistente sólidos de bolo apesar da flutuação na qualidade do lodo recebido.

Projetos de alta pressão e desidratação estendida

As inovações de design concentram-se em aumentar a secura final do bolo de filtro e boosting rendimento .

- Prensas Modulares e Verticais: Os designs mais recentes apresentam uma configuração vertical ou de baixo perfil para a zona de pressão. Isto reduz a área ocupada pela máquina, tornando-a ideal onde requisitos de espaço são uma restrição.

- Zona de gravidade estendida: Alguns modelos incorporam uma terceira correia independente ou uma correia estendida e inclinada zona de drenagem por gravidade com arados ou elementos especializados (como Roto-Kone®) para remover mais água livre antes da zona de pressão. Isto aumenta significativamente a capacidade de diluir lamas.

- Rolos aumentados: As impressoras agora são comumente construídas com US$ 7$, US$ 8$ ou até US$ 12$ rolos na zona de pressão, muitas vezes com diâmetros menores e maior envolvimento da correia, para submeter a torta a pressão e cisalhamento mais intensos e prolongados, levando ao umidade residual mais alta remoção.

Operações inteligentes e monitoramento remoto

O integration of BFPs into the Internet Industrial das Coisas (IIoT) permite uma operação mais segura, mais eficiente e menos supervisionada.

- Diagnóstico Remoto: Baseado em PLC painéis de controle agora estão habilitados para rede, permitindo que fornecedores e gerentes de fábrica monitorem remotamente métricas de desempenho, ajustem configurações e diagnostiquem problemas sem estarem fisicamente no local.

- Manutenção Preditiva: Os sensores rastreiam as horas operacionais e os níveis de vibração dos principais componentes (como rolos e bearings). This data allows operators to schedule manutenção antes ocorre uma avaria, garantindo a verdadeira operação contínua .

Tendências Futuras na Tecnologia de Filtro Prensa de Correia

O trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern tratamento de águas residuais plants .

Aumentando a automação

O goal is to achieve near-autonomous operation with minimal operator intervention.

- Autoajuste: Os futuros BFPs dependerão ainda mais de ciclos de feedback baseados em sensores que ajustam automaticamente a taxa de alimentação, velocidade da correia e pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Limpeza Automatizada: Ciclos de autolimpeza aprimorados que usam menos água e agentes químicos para garantir que as correias permaneçam abertas.

Eficiência Energética Melhorada

À medida que os custos dos serviços públicos aumentam, a redução da procura de energia é o objectivo principal.

- Unidades de velocidade variável (VSDs): O uso generalizado de VSDs de alta eficiência em todos os motores (drive, bomba, lavadora) permitirá que a prensa use apenas a energia necessária para a corrente rendimento e lama characteristics .

- Hidráulico vs. Pneumático: Refinamento adicional dos sistemas de tensionamento hidráulico ou pneumático para melhor precisão e menor consumo de ar/óleo.

Monitoramento e Controle Remoto

O push toward centralized control systems across entire water facilities will continue.

- Tecnologia Gêmea Digital: Usando modelos simulados do BFP alimentados com dados em tempo real para prever o desempenho, otimizar pontos de ajuste e treinar operadores com segurança.

- Interfaces móveis: Controlar e monitorar todo o sistema de drenagem por meio de tablets robustos ou aplicativos móveis, aumentando a mobilidade e a capacidade de resposta do operador.

Conclusão

Recapitulação dos principais benefícios

O filtro prensa de correia (BFP) continua sendo uma peça fundamental e altamente eficaz de equipamento de desidratação crucial para a gestão sustentável dos resíduos. Seu sucesso decorre de uma poderosa combinação de atributos:

- Eficiência de custos: Ao reduzir significativamente o volume de lama (alcançando alto sólidos de bolo conteúdo), os PBFs reduzem drasticamente as despesas de transporte e descarte para tratamento de águas residuais plants e industry.

- Operação Contínua: O mechanical, non-batch process allows for high rendimento e reliable 24/7 service, optimizing plant efficiency.

- Simplicidade e Confiabilidade: Comparado com máquinas altamente complexas, o projeto central do BFP – aproveitando a gravidade, o condicionamento de polímeros e a pressão mecânica por meio de rolos —é relativamente simples, levando a uma operação mais fácil e previsível manutenção de prensa de cinto .

O Future Outlook

O BFP is not a stagnant technology. Fueled by the demands for greater eficiência energética , menores despesas operacionais e redução de mão de obra, a tendência está caminhando para automação mais inteligente . Os sistemas futuros integrarão cada vez mais sistemas de controle automatizados e sophisticated sensors to optimize dosagem de polímero e velocidade da correia em tempo real, proporcionando desempenho consistente com supervisão humana mínima.

Para qualquer instalação que lide com grandes volumes de resíduos líquidos, o filtro-prensa de correia continua a oferecer uma solução comprovada, econômica e em evolução para separação de sólidos e sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Perguntas frequentes (FAQ)

Q1: Qual é o teor típico de sólidos da torta final obtido por um filtro-prensa de correia?

A filtro prensa de correia (BFP) normalmente alcança um final sólidos de bolo concentração variando de 18% a 35% , dependendo muito do tipo de lama . As lamas biológicas orgânicas resultam frequentemente no limite inferior desta gama, enquanto as lamas fibrosas (como as da indústria do papel) ou as lamas minerais podem atingir o limite superior.

Q2: Como um filtro-prensa de correia se compara a uma centrífuga?

| Recurso | Filtro prensa de correia (BFP) | Centrífuga |

| Custo Operacional | Geralmente inferior consumo de energia. | Geralmente higher energy consumption due to high rotational speed. |

| Manutenção | Mais fácil, mecânico, focado em correias/rolos. | Mais complexo, envolve peças rotativas de alta velocidade e controle sofisticado. |

| Taxa de transferência | Alto, suited for continuous, large-volume flow. | Alto, can achieve greater rendimento em menos espaço. |

| Pegada | Requer um pegada grande devido ao seu design horizontal. | Requer um pegada menor (design vertical/compacto). |

| Sólidos Finais | Normalmente 18% - 35% . | Muitas vezes pode atingir um valor ligeiramente superior sólidos de bolo (25% - 40%). |

Q3: Qual é a variável operacional mais crítica para o PBF?

O most critical operational variable is the dosagem de polímero (condicionamento químico). O polímero forma forte e estável flocos que liberam água de forma eficiente. Se a dosagem for muito baixa, a torta fica molhada e o lodo escorre; se for muito alto, será um desperdício e ainda poderá resultar em uma estrutura de bolo ruim. Manter a dosagem ideal é fundamental para eficiência de desidratação .

Q4: Quanto tempo duram as correias de filtro?

O lifespan of the correias de filtro é altamente variável, dependendo do lama characteristics (por exemplo, materiais abrasivos como areia), a intensidade do sistema de lavagem , e adequado tensão da correia e tracking. Under ideal conditions with good manutenção , um cinto pode durar em qualquer lugar 1 a 5 anos .

P5: O que significa “cegueira”?

Cegagem ocorre quando finas partículas sólidas obstruem os poros do correias de filtro . Isto evita a passagem da água (filtrado), reduzindo significativamente o eficiência de desidratação e leading to a very wet filter cake. Regular and effective operation of the sistema de lavagem é necessário para evitar cegueira.

+86-15267462807

+86-15267462807

Linguagem

Linguagem